Розуміння потенціалу ультразвукової технології в сучасній автоматизації

Інтеграція технології ультразвукових сенсорів кардинально змінила ландшафт промислової автоматизації, забезпечивши безпрецедентний рівень точності та надійності в різноманітних застосуваннях. Від виробничих процесів до робототехніки — ці складні пристрої стали ключовими для досягнення вищої точності автоматизації. Використовуючи ультразвукові хвилі для виявлення об'єктів і вимірювання відстаней, ультразвукові сенсори забезпечують надійні дані, що дозволяють автоматизованим системам приймати кращі рішення та виконувати завдання з більшою точністю.

Основний принцип роботи ультразвуковий датчик полягає у випромінюванні звукових хвиль і вимірюванні часу, необхідного для того, щоб ці хвилі відбилися від об'єкта й повернулися назад. Цей простий, але ефективний механізм довів свою надзвичайну цінність у багатьох галузях, де точне вимірювання відстані та виявлення об'єктів мають важливе значення для підтримання ефективності роботи та якості продукції.

Основні компоненти та функціональність систем ультразвукового сенсорування

Важливі апаратні елементи

В основі ультразвукового датчика лежить складне поєднання компонентів, які працюють синхронно. Перетворювач, який виконує функції передавача та приймача, генерує звукові хвилі високої частоти й фіксує їхні ехо-сигнали. Таймерний контур із високою точністю вимірює час поширення цих хвиль, тоді як блок обробки сигналу перетворює цю інформацію на придатні дані. Допоміжна електроніка, включаючи підсилювачі та фільтри, забезпечує чіткість і надійність вимірювань.

Сучасні ультразвукові датчики також мають механізми компенсації температури, оскільки швидкість звукових хвиль змінюється залежно від навколишньої температури. Ця додаткова функція допомагає зберігати точність у різних умовах навколишнього середовища, роблячи ці датчики дуже пристосованими до різноманітних промислових застосувань.

Обробка сигналів та інтерпретація даних

Ефективність ультразвукового датчика значною мірою залежить від його здатності точно обробляти та інтерпретувати отримані сигнали. Просунуті алгоритми відфільтровують шуми та небажані ехосигнали, зосереджуючись на релевантних даних, які вказують на наявність об'єкта або відстань до нього. Мікропроцесор датчика аналізує відфільтровані сигнали, застосовуючи калібрувальні коефіцієнти та компенсації впливу навколишнього середовища для отримання високоточних вимірювань.

Здатність до обробки сигналів у реальному часі дозволяє цим датчикам адаптуватися до змінних умов і забезпечувати стабільну продуктивність. Ця можливість динамічної корекції робить ультразвукові датчики особливо цінними в автоматизованих системах, де фактори навколишнього середовища часто змінюються.

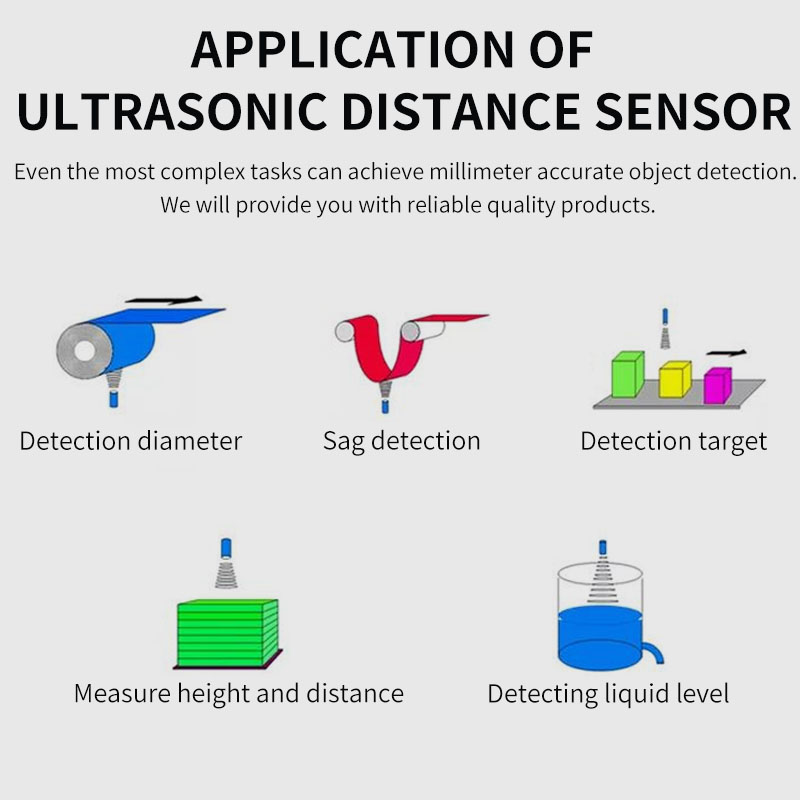

Застосування в промисловій автоматизації

Контроль виробничого процесу

У виробничих середовищах ультразвукові датчики відіграють ключову роль у забезпеченні точного переміщення матеріалів та контролю якості. Ці пристрої чудово справляються з контролем рівня заповнення ємностей, виявленням наявності продуктів на конвеєрних стрічках і підтриманням належної відстані між виробами під час виробництва. Їхня можливість безконтактного вимірювання робить їх ідеальними для роботи з крихкими матеріалами або в умовах, де фізичний контакт може порушити цілісність продукту.

Впровадження ультразвукових датчиків на автоматизованих збіркових лініях значно зменшило кількість помилок і підвищило ефективність виробництва. Завдяки наданню актуальної інформації про положення та рух продуктів, ці датчики дозволяють автоматизованим системам вносити миттєві корективи, забезпечуючи оптимальний потік виробництва.

Робототехніка та автоматизовані системи наведення

Інтеграція ультразвукових сенсорів у робототехніку кардинально змінила автоматизовану навігацію та уникнення перешкод. Ці сенсори надають роботам важливу просторову уяву, дозволяючи їм безпечно та ефективно переміщатися в динамічних середовищах. У автоматизації складів ультразвукові сенсори керують автоматизованими керованими транспортними засобами (AGVs) із вражаючою точністю, забезпечуючи плавну роботу в обмежених просторах.

Сучасні застосунки робототехніки використовують кілька ультразвукових сенсорів для створення комплексного картування навколишнього середовища, що дозволяє реалізовувати більш складні можливості руху та взаємодії. Такий підхід із використанням кількох сенсорів забезпечує резервування та підвищену точність, що є критично важливим для застосувань, які вимагають точної позиціонування та маніпулювання об'єктами.

Підвищення точності шляхом технічної оптимізації

Протоколи калібрування та технічного обслуговування

Підтримання оптимальної продуктивності ультразвукових датчиків вимагає регулярного калібрування та належних процедур технічного обслуговування. Такі фактори навколишнього середовища, як температура, вологість і атмосферний тиск, можуть впливати на точність датчиків, що робить періодичне калібрування обов’язковим. Впровадження структурованих графіків обслуговування допомагає забезпечити стабільну роботу та продовжити термін служби датчиків.

Сучасні методи калібрування часто передбачають порівняння показників датчиків із відомими еталонними значеннями за різних умов експлуатації. Такий комплексний підхід допомагає виявляти та компенсувати систематичні похибки, забезпечуючи надійні вимірювання в усьому діапазоні роботи датчика.

Урахування та коригування впливу навколишнього середовища

Успішне впровадження ультразвукових датчиків вимагає ретельного врахування екологічних факторів, які можуть впливати на їхню роботу. Акустичні перешкоди, коливання температури та турбулентність повітря можуть вплинути на точність вимірювань. Розуміння цих факторів дозволяє правильно розташувати датчики та застосувати відповідні захисні заходи.

Сучасні ультразвукові датчики часто мають вбудовані функції компенсації екологічних впливів, але для досягнення оптимальної роботи все ж потрібне продумане планування монтажу. Це може включати встановлення акустичних бар'єрів, підтримання стабільних температурних умов або використання кількох масивів датчиків для підвищення надійності в складних умовах.

Майбутні розробки та нові технології

Інтеграція з ШІ та машинним навчанням

Майбутнє технології ультразвукових сенсорів полягає в їх інтеграції з системами штучного інтелекту та машинного навчання. Ці передові алгоритми можуть аналізувати патерни даних сенсорів для прогнозування потреб у технічному обслуговуванні, оптимізації продуктивності та автоматичного адаптування до змінних умов. Така інтеграція забезпечує більш досконалі можливості автоматизації та підвищує надійність систем.

Алгоритми машинного навчання можуть допомогти ультразвуковим сенсорам краще розрізняти корисні сигнали та шум, підвищуючи їхню точність у складних умовах. Ця покращена здатність обробки сигналів відкриває нові сфери застосування в усе більш важких промислових умовах.

Сучасні матеріали та інновації в дизайні

Постійні дослідження матеріалів перетворювачів та конструкції сенсорів продовжують розширювати межі можливого у технології ультразвуку. Нові п'єзоелектричні матеріали та інноваційні конфігурації сенсорів забезпечують вищу точність, більший діапазон і покращену надійність. Ці досягнення роблять ультразвукові сенсори ще ціннішими для застосування в автоматизації.

Розробка більш компактних і енергоефективних конструкцій також дозволяє використовувати ультразвукові сенсори в раніше непрактичних застосуваннях. Це розширення можливостей стимулює нові інновації в автоматизованих системах у різних галузях.

Поширені запитання

Які фактори можуть впливати на точність ультразвукового сенсора?

Ультразвуковий датчик точність може залежати від кількох факторів, зокрема температури навколишнього середовища, вологості, атмосферного тиску, акустичних перешкод та характеристик поверхні об'єктів-цілей. Забруднення середовища, вібрації, наявність пилу чи пари в повітрі також можуть впливати на надійність вимірювань.

Як часто потрібно калібрувати ультразвукові датчики?

Частота калібрування залежить від сфери застосування та умов експлуатації, але взагалі промислові ультразвукові датчики слід калібрувати кожні 6-12 місяців. У важких умовах або для застосувань, що вимагають надвисокої точності, може знадобитися частіше калібрування.

Який типовий діапазон вимірювань промислових ультразвукових датчиків?

Промислові ультразвукові датчики зазвичай забезпечують діапазон вимірювань від кількох сантиметрів до кількох метрів. Високопродуктивні датчики можуть вимірювати відстані до 15 метрів або більше, хоча точний діапазон залежить від моделі датчика, умов навколишнього середовища та характеристик об'єкта вимірювання.