Modern Otomasyonda Ultrasonik Teknolojinin Gücünü Anlamak

Ultrasonik sensör teknolojisinin entegrasyonu, endüstriyel otomasyonun alanını kökten değiştirmiş ve çeşitli uygulamalarda daha önce görülmemiş düzeyde hassasiyet ve güvenilirlik sunmuştur. Üretim süreçlerinden robotik sistemlere kadar birçok alanda bu gelişmiş cihazlar, üstün otomasyon doğruluğuna ulaşmak için vazgeçilmez hale gelmiştir. Yüksek frekanslı ses dalgalarını kullanarak nesneleri tespit etme ve mesafeleri ölçme imkanı sağlayan ultrasonik sensörler, otomatik sistemlerin daha bilinçli kararlar almasını ve görevleri daha yüksek bir doğrulukla gerçekleştirmesini sağlayan güvenilir veriler sağlar.

Temel prensip ultrasonik sensör çalışma prensibi, ses dalgaları yayarak bu dalgaların bir nesneye çarptıktan sonra geri dönmesi için geçen sürenin ölçülmesine dayanır. Bu basit ancak etkili mekanizma, doğru mesafe ölçümü ve nesne tespitinin operasyonel verimlilik ve ürün kalitesini korumada kritik öneme sahip olduğu çok sayıda sektörde büyük değer kazanmıştır.

Ultrasonik Algılama Sistemlerinin Temel Bileşenleri ve İşlevselliği

Temel Donanım Elemanları

Ultrasonik bir sensörün merkezinde, uyum içinde çalışan bileşenlerin gelişmiş bir düzeni yer alır. Hem verici hem de alıcı olarak görev yapan transdüser, yüksek frekanslı ses dalgaları üretir ve yankılarını yakalar. Zamanlama devresi bu dalgaların seyahat süresini olağanüstü bir doğrulukla ölçerken, sinyal işleme ünitesi bu bilgiyi kullanışlı verilere dönüştürür. Destekleyici elektronik bileşenler ise ölçümlerin netliğini ve güvenilirliğini sağlamak için amplifikatörler ve filtreler içerir.

Modern ultrasonik sensörler, ses dalgası hızının ortam sıcaklığına bağlı olarak değiştiği için sıcaklık kompanzasyonu mekanizmalarını da entegre eder. Bu ek özellik, farklı çevre koşullarında doğruluğun korunmasına yardımcı olur ve bu sensörleri çeşitli endüstriyel ortamlara son derece uyumlu hale getirir.

Sinyal İşleme ve Veri Yorumlama

Ultrasonik bir sensörün etkinliği, aldığı sinyalleri doğru bir şekilde işlemeye ve yorumlamaya olan yeteneğine büyük ölçüde bağlıdır. Gelişmiş algoritmalar, gürültüyü ve istenmeyen yankıları süzerek, gerçek nesne varlığını veya mesafeyi gösteren ilgili verilere odaklanır. Sensörün mikroişlemcisi, süzülmüş sinyalleri analiz eder ve yüksek doğrulukta ölçümler elde etmek için kalibrasyon faktörleri ve çevresel düzeltmeler uygular.

Gerçek zamanlı sinyal işleme özellikleri, bu sensörlerin değişen koşullara uyum sağlamasını ve tutarlı performans korumasını mümkün kılar. Bu dinamik ayarlama özelliği, çevresel faktörlerin sık sık değiştiği otomatik sistemlerde ultrasonik sensörleri özellikle değerli hale getirir.

Endüstriyel Otomasyondaki Uygulamalar

Üretim Süreç Denetimi

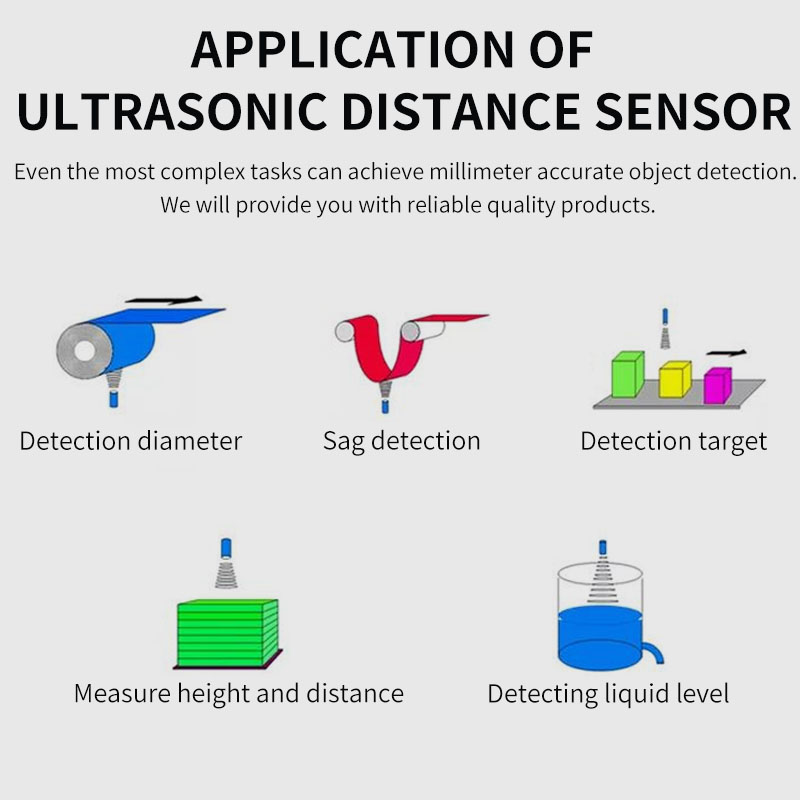

İmalat ortamlarında ultrasonik sensörler, hassas malzeme taşıma ve kalite kontrolünün sağlanmasında kritik bir rol oynar. Bu cihazlar, kaplardaki dolum seviyelerini izlemede, konveyör bantlardaki ürün varlığını tespit etmede ve üretim sırasında ürünler arasındaki uygun mesafeyi korumada oldukça etkilidir. Temassız ölçüm yapabilme özelliği nedeniyle kırılgan malzemelerin işlenmesi veya fiziksel temasın ürün bütünlüğünü tehlikeye atabileceği ortamlarda kullanılmaları idealdir.

Otomatik montaj hatlarında ultrasonik sensörlerin kullanılması, hata oranlarını önemli ölçüde azaltmış ve üretim verimliliğini artırmıştır. Ürünlerin konumları ve hareketleri hakkında gerçek zamanlı geri bildirim sağlayarak otomatik sistemlerin anında düzeltmeler yapmasını ve üretim akışının en iyi düzeyde sürdürülmesini mümkün kılar.

Robotlar ve Otomatik Kılavuz Sistemler

Robotlara ultrasonik sensörlerin entegrasyonu, otomatik navigasyon ve engel önleme konusunda devrim yarattı. Bu sensörler robotlara kritik mekânsal farkındalık sağlayarak, dinamik ortamlarda güvenli ve verimli bir şekilde hareket etmelerini mümkün kılar. Depo otomasyonunda ultrasonik sensörler, otomatik yönlendirilmiş araçları (AGV) dikkat çekici bir hassasiyetle yönlendirerek dar alanlarda sorunsuz çalışmayı garanti altına alır.

Gelişmiş robotik uygulamalar, daha karmaşık hareket ve etkileşim yetenekleri sunmak için kapsamlı çevre haritalaması yaratmak üzere birden fazla ultrasonik sensör kullanır. Bu çoklu sensör yaklaşımı, hassas konumlandırma ve nesne manipülasyonu gerektiren uygulamalar için kritik olan yedeklilik ve gelişmiş doğruluk sağlar.

Teknik Optimizasyon ile Doğruluk Artırma

Kalibrasyon ve Bakım Protokolleri

Ultrasonik sensörlerin optimal performansının korunması, düzenli kalibrasyon ve uygun bakım prosedürleri gerektirir. Sıcaklık, nem ve hava basıncı gibi çevresel faktörler sensör doğruluğunu etkileyebilir ve bu nedenle periyodik kalibrasyon zorunludur. Yapılandırılmış bakım programlarının uygulanması, tutarlı performansı sağlamak ve sensör ömrünü uzatmak açısından önemlidir.

Gelişmiş kalibrasyon teknikleri genellikle çeşitli çalışma koşulları altında sensör okumalarını bilinen referans standartlarla karşılaştırmayı içerir. Bu kapsamlı yaklaşım, sistematik hataların tespit edilmesine ve telafisine yardımcı olarak sensörün tüm çalışma aralığında güvenilir ölçümler yapılmasını sağlar.

Çevresel Hususlar ve Ayarlamalar

Ultrasonik sensörlerin başarıyla uygulanması, performanslarını etkileyebilecek çevresel faktörlerin dikkatli bir şekilde değerlendirilmesini gerektirir. Akustik gürültü, sıcaklık değişimleri ve hava türbülansı ölçüm doğruluğunu etkileyebilir. Bu faktörlerin anlaşılması, uygun sensör yerleştirilmesine ve uygun koruyucu önlemlerin uygulanmasına olanak tanır.

Modern ultrasonik sensörler genellikle dahili çevresel telafi özelliklerine sahiptir ancak optimal performans yine de dikkatli kurulum planlaması gerektirir. Bu, akustik bariyerler kurulmasını, sabit sıcaklık koşullarının korunmasını veya zorlu ortamlarda artırılmış güvenilirlik için birden fazla sensör diziliminin kullanılmasını içerebilir.

Yakın Gelecek Gelişimleri ve Yeni Teknolojiler

Yapay zeka ve makine öğrenimi ile entegrasyon

Ultrasonik sensör teknolojisinin geleceği, yapay zeka ve makine öğrenimi sistemleriyle entegrasyonunda yatmaktadır. Bu gelişmiş algoritmalar, bakım ihtiyaçlarını tahmin etmek, performansı optimize etmek ve değişen koşullara otomatik olarak uyum sağlamak amacıyla sensör veri desenlerini analiz edebilir. Bu entegrasyon, daha karmaşık otomasyon imkanları ve artan sistem güvenilirliği sağlar.

Makine öğrenimi algoritmaları, ultrasonik sensörlerin karmaşık ortamlarda ilgili sinyallerle gürültüyü birbirinden daha iyi ayırt etmesine yardımcı olabilir ve böylece doğruluklarını artırabilir. Bu gelişmiş sinyal işleme yeteneği, giderek daha zorlu endüstriyel ortamlarda yeni uygulama alanları açar.

Gelişmiş malzemeler ve tasarım yenilikleri

Transduser malzemeleri ve sensör tasarımı alanındaki devam eden araştırmalar, ultrasonik teknolojinin mümkün olan sınırlarını zorlamaya devam ediyor. Yeni piezoelektrik malzemeler ve yenilikçi sensör konfigürasyonları, daha yüksek hassasiyet, daha geniş menzil ve gelişmiş güvenilirlik sağlayabilmektedir. Bu gelişmeler, ultrasonik sensörleri otomasyon uygulamalarında daha da değerli hale getirmektedir.

Daha küçük boyutlu ve enerji verimli tasarımların geliştirilmesi, daha önce pratik olmayan uygulamalarda ultrasonik sensörlerin kullanılmasını mümkün kılmaktadır. Bu yeteneklerin genişlemesi, çeşitli endüstrilerdeki otomatik sistemlerde yeni inovasyonları teşvik etmektedir.

Sıkça Sorulan Sorular

Ultrasonik sensör doğruluğunu etkileyen faktörler nelerdir?

Ultrasonik sensör doğruluk, ortam sıcaklığı, nem, hava basıncı, akustik girişim ve hedef nesnelerin yüzey özellikleri gibi birkaç faktörden etkilenebilir. Çevresel gürültü, titreşimler ve havadaki toz veya buharın varlığı da ölçüm güvenilirliğini etkileyebilir.

Ultrasonik sensörler ne sıklıkla kalibre edilmelidir?

Kalibrasyon sıklığı uygulamaya ve çalışma ortamına bağlıdır ancak genellikle endüstriyel ultrasonik sensörler her 6-12 ayda bir kalibre edilmelidir. Zorlu ortamlarda veya çok yüksek hassasiyet gerektiren uygulamalarda daha sık kalibrasyon gerekebilir.

Endüstriyel ultrasonik sensörlerin tipik ölçüm aralığı nedir?

Endüstriyel ultrasonik sensörler tipik olarak birkaç santimetre ile birkaç metre arasında ölçüm aralığı sunar. Yüksek performanslı modeller 15 metre veya daha fazla mesafe ölçebilir; ancak kesin aralık, sensör modeline, çevresel koşullara ve hedef nesnenin özelliklerine bağlıdır.