Разумевање моћи ултразвучне технологије у модерној аутоматизацији

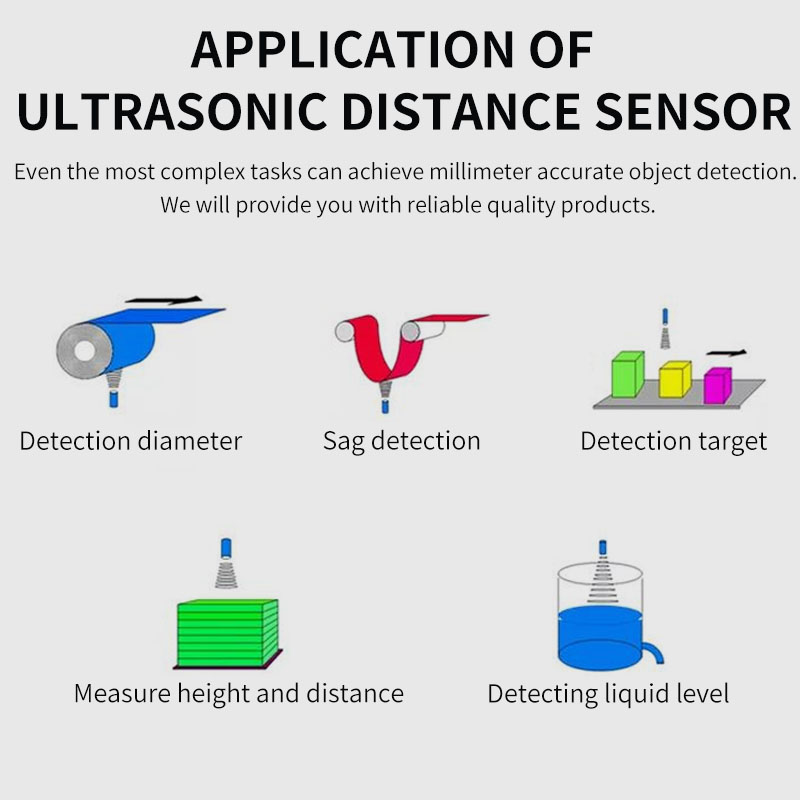

Интеграција технологије ултразвучних сензора револуционирала је индустријску аутоматизацију, омогућивши безпрекорну тачност и поузданост у разним применама. Од процеса производње до роботике, ови напредни уређаји су постали од суштинског значаја за постизање високе прецизности аутоматизације. Коришћењем звучних таласа високе фреквенције за детектовање објеката и мерење растојања, ултразвучни сензори обезбеђују поузводне податке који омогућавају аутоматизованим системима да доносе боље информисане одлуке и извршавају задатке са већом прецизношћу.

Основни принцип који стоји у основи ултразвучни сензор рад ових сензора подразумева емитовање звучних таласа и мерење времена потребног да се таласи врате након што се одбијају од објекта. Ова једноставна али ефикасна метода показала се као незамењива у бројним индустријама где су тачно мерење растојања и детектовање објеката кључни за одржавање оперативне ефикасности и квалитета производа.

Основни компоненти и функционалност система за ултразвучно сензирање

Основни хардверски елементи

У сржи ултразвучног сензора налази се напредна комбинација компонената које раде у хармонији. Претварач, који делује и као емитер и као приjemник, генерише звучне таласе високе фреквенције и прикупља њихове ехо одјеке. Коло за мерење времена прецизно мери време путовања ових таласа, док јединица за обраду сигнала претвара те податке у употребљиве информације. Помоћна електроника, укључујући појачаваче и филтере, осигурава јасноћу и поузданост мерења.

Савремени ултразвучни сензори такође укључују механизме компензације температуре, јер се брзина звучних таласа мења са околном температуром. Ова додатна функција помаже у одржавању тачности у различитим условима средине, чинећи ове сензоре веома прилагодљивим разним индустријским применама.

Обрада сигнала и тумачење података

Ефикасност ултразвучног сензора у великој мери зависи од његове способности да тачно обради и интерпретира примљене сигнале. Напредни алгоритми филтрирају буку и непожељне ехое, фокусирајући се на релевантне податке који указују на стварну присутност објекта или растојање. Микропроцесор сензора анализира филтриране сигнале, примењујући факторе калибрације и компензације услова средине ради добијања високо прецизних мерења.

Могућности обраде сигнала у реалном времену омогућавају овим сензорима да се прилагоде променљивим условима и одрже конзистентан рад. Ова динамичка способност прилагођавања чини ултразвучне сензоре посебно вредним у аутоматизованим системима где се фактори средине често мењају.

Примена у индустријској аутоматизацији

Kontrola proizvodnje

У производним срединама, ултразвучни сензори имају кључну улогу у осигуравању прецизног руковања материјалима и контроле квалитета. Ови уређаји одлично радије прате нивое пуњења у контейнерима, детектују присуство производа на транспортним тракама и одржавају правилно размак између предмета током производње. Њихова могућност мерења без физичког контакта чини их идеалним за руковање деликатним материјалима или рад у срединама где би физички контакт могао угрозити целиновитост производа.

Увођење ултразвучних сензора у аутоматизоване линије склапања значајно је смањило стопу грешака и побољшало ефикасност производње. Пружањем тренутних података о позиционирању и кретању производа, ови сензори омогућавају аутоматизованим системима да врше тренутне прилагодбе, одржавајући оптимални ток производње.

Роботика и аутоматизовани системи вођења

Интеграција ултразвучних сензора у роботику револуционизовала је аутоматизовано навигацију и избегавање препрека. Ови сензори обезбеђују роботима кључну просторну свест, омогућавајући им да се сигурно и ефикасно крећу кроз динамичне средине. У аутоматизацији складишта, ултразвучни сензори воде аутоматизоване возиле (AGVs) са изузетном прецизношћу, осигуравајући глатко функционисање у стесненим просторима.

Напредне примене роботике користе више ултразвучних сензора како би створиле комплексно мапирање околине, омогућавајући напредније могућности кретања и интеракције. Овакав приступ са више сензора обезбеђује редундансију и побољшану тачност, што је од суштинског значаја за примене које захтевају прецизно позиционирање и манипулацију објектима.

Побољшавање тачности кроз техничку оптимизацију

Protokoli kalibracije i održavanja

Održavanje optimalnih performansi ultrazvučnih senzora zahteva redovnu kalibraciju i odgovarajuće postupke održavanja. Faktori spoljašnje sredine, kao što su temperatura, vlažnost i vazdušni pritisak, mogu uticati na tačnost senzora, zbog čega je periodična kalibracija neophodna. Uvođenje strukturiranih rasporeda održavanja pomaže u osiguravanju konstantnih performansi i produžava vek trajanja senzora.

Napredne tehnike kalibracije često uključuju upoređivanje očitanja senzora sa poznatim referentnim standardima u različitim radnim uslovima. Ovaj sveobuhvatan pristup pomaže u prepoznavanju i kompenzaciji svih sistematskih grešaka, osiguravajući pouzdane merenja u celom radnom opsegu senzora.

Posledice za životnu sredinu i podešavanja

Успешна имплементација ултразвучних сензора захтева пажљиво разматрање фактора средине који могу утицати на њихов рад. Акустичне сметње, промене температуре и турбуленција ваздуха могу сви утицати на тачност мерења. Разумевање ових фактора омогућава правилно постављање сензора и примену одговарајућих заштитних мера.

Савремени ултразвучни сензори често укључују уграђене функције компензације услова средине, али оптималан рад и даље захтева продирно планирање инсталације. То може укључивати постављање акустичних баријера, одржавање стабилних услова температуре или имплементацију више низова сензора ради побољшања поузданости у изазовним срединама.

Budući razvoj i nove tehnologije

Integracija sa AI i mašinskim učenjem

Будућност технологије ултразвучних сензора лежи у њиховој интеграцији са вештачком интелигенцијом и системима машинског учења. Ови напредни алгоритми могу анализирати обрасце података сензора како би предвидели потребе за одржавањем, оптимизовали перформансе и аутоматски се прилагодили променљивим условима. Ова интеграција омогућава напредније могућности аутоматизације и побољшану поузданост система.

Алгоритми машинског учења могу помоћи ултразвучним сензорима да боље разликују релевантне сигнале од шума, чиме се побољшава тачност у комплексним срединама. Ова побољшана способност обраде сигнала отвара нове примене у све захтевнијим индустријским условима.

Напредни материјали и иновације у дизајну

Тренутна истраживања у области материјала за претвараче и дизајна сензора настављају да проширују границе онога што је могуће са ултразвучном технологијом. Нови пјезоелектрични материјали и иновативне конфигурације сензора омогућавају већу прецизност, већи домет и побољшану поузданост. Ови напредци чине ултразвучне сензоре још вреднијим у применама аутоматизације.

Развој компактнијих и енергетски ефикаснијих конструкција такође омогућава уградњу ултразвучних сензора у раније непрактичним применама. Проширење могућности потиче нове иновације у аутоматизованим системима у различитим индустријама.

Često postavljana pitanja

Који фактори могу утицати на тачност ултразвучног сензора?

Ултразвучни сензор тачност може бити под утицајем неколико фактора, укључујући амбијенталну температуру, влажност, ваздушни притисак, акустичне смете и карактеристике површине циљних објеката. Околински шум, вибрације и присуство прашине или паре у ваздуху такође могу утицати на поузданост мерења.

Колико често треба калибрирати ултразвучне сензоре?

Учесталост калибрације зависи од примене и радног окружења, али генерално индустријски ултразвучни сензори треба калибрисати сваких 6-12 месеци. У неповољним условима или за примене које захтевају изузетно високу прецизност може бити потребна чешћа калибрација.

Колики је типичан опсег мерења индустријских ултразвучних сензора?

Индустријски ултразвучни сензори обично имају опсег мерења од неколико центиметара до неколико метара. Сензори вишег класа могу мерити растојања до 15 метара или више, мада тачан опсег зависи од модела сензора, услова у окружењу и карактеристика циљног објекта.