Понимание силы ультразвуковых технологий в современной автоматизации

Интеграция технологии ультразвуковых датчиков произвела революцию в области промышленной автоматизации, обеспечив беспрецедентный уровень точности и надежности в различных приложениях. От производственных процессов до робототехники эти сложные устройства стали ключевыми для достижения высокой точности автоматизации. Используя высокочастотные звуковые волны для обнаружения объектов и измерения расстояний, ультразвуковые датчики предоставляют надежные данные, позволяющие автоматизированным системам принимать более обоснованные решения и выполнять задачи с повышенной точностью.

Основополагающий принцип, лежащий в основе ультразвуковой датчик принцип работы заключается в испускании звуковых волн и измерении времени, необходимого для того, чтобы эти волны отразились от объекта и вернулись обратно. Этот простой, но эффективный механизм оказался чрезвычайно ценным во многих отраслях, где точное измерение расстояния и обнаружение объектов имеют решающее значение для поддержания операционной эффективности и качества продукции.

Основные компоненты и функциональность ультразвуковых систем чувствительности

Важные аппаратные элементы

В основе ультразвукового датчика лежит сложная система компонентов, работающих согласованно. Преобразователь, выполняющий функции излучателя и приемника, генерирует высокочастотные звуковые волны и улавливает их отражения. Измерительная схема фиксирует время прохождения этих волн с высокой точностью, а блок обработки сигналов преобразует эту информацию в пригодные данные. Вспомогательная электроника, включая усилители и фильтры, обеспечивает четкость и надежность измерений.

Современные ультразвуковые датчики также оснащены механизмами температурной компенсации, поскольку скорость звуковой волны изменяется в зависимости от окружающей температуры. Эта дополнительная функция помогает сохранять точность в различных условиях окружающей среды, что делает такие датчики высоко адаптивными для применения в различных промышленных условиях.

Обработка сигналов и интерпретация данных

Эффективность ультразвукового датчика в значительной степени зависит от его способности точно обрабатывать и интерпретировать полученные сигналы. Передовые алгоритмы фильтруют шумы и нежелательные эхо-сигналы, сосредотачиваясь на релевантных данных, указывающих на присутствие объекта или расстояние до него. Микропроцессор датчика анализирует отфильтрованные сигналы, применяя коэффициенты калибровки и компенсации внешних условий для получения высокоточных измерений.

Возможности обработки сигналов в реальном времени позволяют этим датчикам адаптироваться к изменяющимся условиям и обеспечивать стабильную производительность. Эта возможность динамической настройки делает ультразвуковые датчики особенно ценными в автоматизированных системах, где внешние факторы часто изменяются.

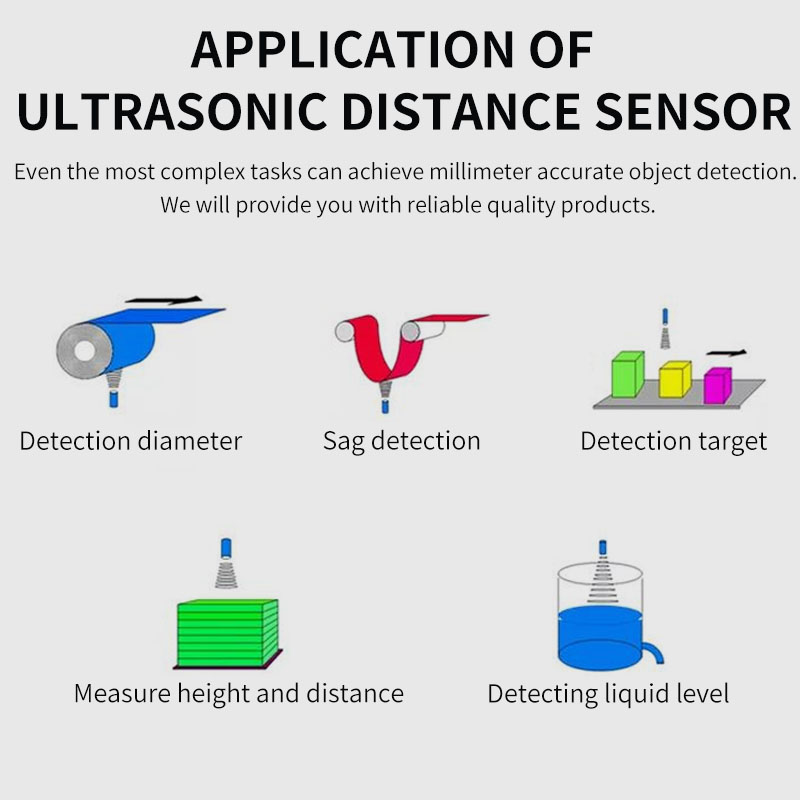

Применение в промышленной автоматизации

Управление производственными процессами

В производственных условиях ультразвуковые датчики играют важную роль в обеспечении точной транспортировки материалов и контроля качества. Эти устройства отлично справляются с контролем уровня заполнения ёмкостей, обнаружением наличия продукции на конвейерных лентах, а также поддержанием правильного расстояния между изделиями в процессе производства. Их способность к бесконтактному измерению делает их идеальными для работы с хрупкими материалами или в условиях, где физический контакт может нарушить целостность продукта.

Внедрение ультразвуковых датчиков на автоматизированных сборочных линиях значительно сократило количество ошибок и повысило эффективность производства. Благодаря предоставлению данных в реальном времени о положении и перемещении продукции, эти датчики позволяют автоматизированным системам мгновенно вносить корректировки, обеспечивая оптимальный поток производства.

Робототехника и системы автоматического управления

Интеграция ультразвуковых датчиков в робототехнику произвела революцию в автоматической навигации и обходе препятствий. Эти датчики обеспечивают роботам важную пространственную осведомлённость, позволяя им безопасно и эффективно перемещаться в динамичных средах. В автоматизации складов ультразвуковые датчики направляют автоматизированные транспортные средства (AGV) с выдающейся точностью, обеспечивая бесперебойную работу в ограниченных пространствах.

Передовые приложения в робототехнике используют несколько ультразвуковых датчиков для создания всестороннего картографирования окружающей среды, что позволяет осуществлять более сложные движения и взаимодействие. Такой многодатчиковый подход обеспечивает резервирование и повышенную точность, что критически важно для приложений, требующих точного позиционирования и манипулирования объектами.

Повышение точности за счёт технической оптимизации

Протоколы калибровки и обслуживания

Для поддержания оптимальной производительности ультразвуковых датчиков необходима регулярная калибровка и правильное техническое обслуживание. Внешние факторы, такие как температура, влажность и атмосферное давление, могут влиять на точность датчиков, поэтому периодическая калибровка является обязательной. Внедрение структурированных графиков технического обслуживания помогает обеспечить стабильную работу и продлить срок службы датчиков.

Передовые методы калибровки часто включают сравнение показаний датчиков с известными эталонными значениями в различных режимах эксплуатации. Такой комплексный подход позволяет выявлять и компенсировать систематические ошибки, обеспечивая надежные измерения по всему диапазону работы датчика.

Учет и корректировка влияния внешней среды

Для успешного внедрения ультразвуковых датчиков необходимо тщательно учитывать факторы окружающей среды, которые могут повлиять на их работу. Акустические помехи, колебания температуры и воздушные потоки могут сказаться на точности измерений. Понимание этих факторов позволяет правильно разместить датчики и принять соответствующие меры защиты.

Современные ультразвуковые датчики часто оснащены встроенными функциями компенсации внешних условий, однако для достижения оптимальной производительности по-прежнему требуется тщательное планирование установки. Это может включать установку акустических барьеров, поддержание стабильных температурных условий или использование нескольких массивов датчиков для повышения надежности в сложных условиях.

Перспективные разработки и новые технологии

Интеграция с ИИ и машинным обучением

Будущее ультразвуковой сенсорной технологии заключается в её интеграции с системами искусственного интеллекта и машинного обучения. Эти передовые алгоритмы могут анализировать паттерны данных с датчиков для прогнозирования потребностей в обслуживании, оптимизации производительности и автоматической адаптации к изменяющимся условиям. Такая интеграция обеспечивает более сложные возможности автоматизации и повышает надёжность системы.

Алгоритмы машинного обучения могут помочь ультразвуковым датчикам лучше различать значимые сигналы и шум, повышая их точность в сложных условиях. Эта улучшенная возможность обработки сигналов открывает новые сферы применения в постоянно усложняющихся промышленных средах.

Передовые материалы и инновации в дизайне

Постоянные исследования в области материалов для преобразователей и конструкций датчиков продолжают расширять границы возможного в ультразвуковой технологии. Новые пьезоэлектрические материалы и инновационные конфигурации датчиков обеспечивают более высокую точность, увеличенный диапазон и повышенную надёжность. Эти достижения делают ультразвуковые датчики ещё более ценными в приложениях автоматизации.

Разработка более компактных и энергоэффективных конструкций также позволяет применять ультразвуковые датчики в ранее непрактичных областях. Это расширение возможностей стимулирует новые инновации в автоматизированных системах в различных отраслях промышленности.

Часто задаваемые вопросы

Какие факторы могут повлиять на точность ультразвуковых датчиков?

Ультразвуковой датчик на точность может влиять несколько факторов, включая температуру окружающей среды, влажность, атмосферное давление, акустические помехи и характеристики поверхности целевых объектов. Шум, вибрации, а также наличие пыли или пара в воздухе также могут снижать надёжность измерений.

Как часто следует калибровать ультразвуковые датчики?

Частота калибровки зависит от области применения и условий эксплуатации, но в целом промышленные ультразвуковые датчики следует калибровать каждые 6–12 месяцев. В жестких условиях или для приложений, требующих очень высокой точности, может потребоваться более частая калибровка.

Какой типичный диапазон измерений у промышленных ультразвуковых датчиков?

Промышленные ультразвуковые датчики обычно обеспечивают диапазон измерений от нескольких сантиметров до нескольких метров. Высококачественные датчики могут измерять расстояния до 15 метров и более, хотя точный диапазон зависит от модели датчика, условий окружающей среды и характеристик объекта измерения.

Содержание

- Понимание силы ультразвуковых технологий в современной автоматизации

- Основные компоненты и функциональность ультразвуковых систем чувствительности

- Применение в промышленной автоматизации

- Повышение точности за счёт технической оптимизации

- Перспективные разработки и новые технологии

- Часто задаваемые вопросы