Selecionar o interruptor de limite adequado para equipamentos industriais representa uma decisão crítica que impacta diretamente a eficiência operacional, os protocolos de segurança e os custos de manutenção. Instalações industriais nos setores de manufatura, automação e controle de processos dependem fortemente desses componentes essenciais para monitorar posição, detectar movimento e garantir o funcionamento adequado do sistema. A escolha errada pode levar a falhas prematuras, riscos à segurança e custosas paralisações que interrompem os cronogramas de produção.

Aplicações industriais modernas exigem mecanismos de controle precisos que possam suportar ambientes operacionais adversos, ao mesmo tempo em que oferecem desempenho consistente. Um interruptor de fim de curso adequadamente selecionado atua como interface entre o movimento mecânico e os sistemas de controle elétrico, fornecendo feedback essencial que permite aos processos automatizados funcionar com segurança e eficiência. Compreender os diversos tipos, especificações e requisitos de aplicação é fundamental para engenheiros e profissionais de manutenção responsáveis pela seleção e instalação de equipamentos.

Compreendendo os Fundamentos do Interruptor de Fim de Curso

Princípios Básicos de Funcionamento

O funcionamento fundamental de um interruptor de fim de curso baseia-se na atuação mecânica que aciona mudanças nos contatos elétricos dentro do dispositivo. Quando um componente móvel atinge uma posição predeterminada, ele entra em contato fisicamente com o braço do atuador ou o êmbolo, fazendo com que os contatos internos se abram ou fechem, dependendo da configuração do interruptor. Essa conversão de mecânico para elétrico fornece um feedback de posição confiável que os sistemas de controle utilizam para iniciar ações subsequentes ou desligamentos de segurança.

A maioria dos projetos de interruptores de fim de curso incorpora um mecanismo de ação rápida que garante uma transição rápida dos contatos, independentemente da velocidade do atuador. Essa característica evita o arco elétrico nos contatos e prolonga a vida útil ao minimizar o tempo gasto em posições intermediárias. O mecanismo interno com mola armazena energia durante o movimento do atuador e a libera rapidamente quando o ponto de comutação é atingido, criando um sinal definido de ligado-desligado que os circuitos de controle podem interpretar com confiabilidade.

Os arranjos de contatos variam significativamente conforme os requisitos da aplicação, com configurações comuns incluindo contatos normalmente abertos, normalmente fechados e contatos de comutação. Alguns modelos avançados possuem múltiplos conjuntos de contatos em uma única carcaça, permitindo o controle simultâneo de vários circuitos ou oferecendo capacidade de comutação redundante para aplicações críticas de segurança. Compreender esses princípios básicos ajuda os engenheiros a selecionar as configurações de contatos adequadas para requisitos específicos de controle.

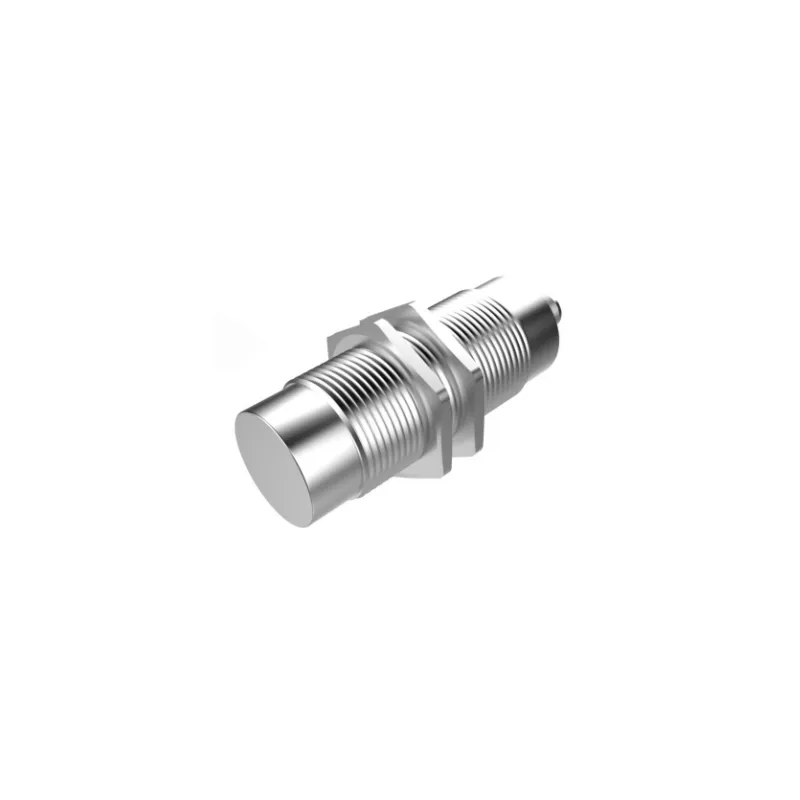

Componentes Principais e Construção

A construção da carcaça de um interruptor de limite determina sua capacidade de suportar as condições ambientais e tensões mecânicas encontradas em aplicações industriais. Carcaças de alumínio fundido, aço inoxidável e plástico engenheiro oferecem vantagens distintas conforme fatores como resistência à corrosão, restrições de peso e requisitos de compatibilidade eletromagnética. A seleção adequada da carcaça garante confiabilidade de longo prazo em ambientes operacionais desafiadores.

Os materiais internos dos contatos influenciam significativamente a capacidade de comutação, a resistência de contato e a vida útil operacional. Contatos de óxido de prata-cádmio proporcionam excelente condutividade e resistência ao arco para aplicações gerais, enquanto contatos banhados a ouro oferecem desempenho superior em aplicações de comutação de sinais de baixa corrente. Contatos de tungstênio destacam-se em aplicações de alta corrente onde a soldagem dos contatos deve ser minimizada, tornando a seleção do material crucial para um desempenho ideal.

O design do atuador varia consideravelmente conforme os requisitos da aplicação, com opções que incluem plungers rolantes, atuadores com haste ajustável, braços alavancas e came rotativa. Cada tipo de atuador oferece vantagens específicas em termos de força operacional, distância de curso e sensibilidade direcional. O mecanismo do atuador deve ser compatível com as características mecânicas do equipamento monitorado para garantir um funcionamento confiável durante toda a vida útil esperada.

Condições ambientais e de exploração

Considerações sobre Temperatura e Clima

As faixas de temperatura operacional afetam significativamente o desempenho e a durabilidade dos interruptores de fim de curso, exigindo uma consideração cuidadosa das condições ambientes e dos efeitos de ciclagem térmica. Modelos industriais padrão normalmente operam com confiabilidade na faixa de -25°C a +70°C, enquanto variantes especializadas para altas temperaturas podem suportar condições até +200°C em aplicações próximas a fornos, estufas ou equipamentos geradores de calor. Aplicações em baixas temperaturas podem exigir lubrificantes e materiais especiais para evitar travamento mecânico ou oxidação dos contatos.

A exposão à humidade e umidade pode causar corrosão interna, degradação dos contatos e ruptura do isolamento, caso não seja devidamente tratada através de vedação adequada e seleção de materiais. Caixas classificadas IP67 e IP68 oferecem proteção contra entrada de água, enquanto revestimentos conformais em componentes internos fornecem proteção adicional contra condensação e vapores químicos. Aplicações marítimas e offshore frequentemente exigem atenção especial à resistência à névoa salina e considerações de proteção catódica.

As condições de choque térmico, nas quais ocorrem mudanças rápidas de temperatura durante a operação, podem tensionar os materiais da carcaça e afetar a estabilidade dimensional de componentes internos. Selecionar um interruptor de limite com coeficientes de expansão térmica apropriados e características de alívio de tensão torna-se crítico para aplicações que envolvem processos cíclicos de aquecimento e resfriamento, como os encontrados em usinas siderúrgicas ou instalações de fabricação de vidro.

Tensão Mecânica e Vibração

Ambientes industriais frequentemente submetem interruptores de fim de curso a tensões mecânicas significativas, incluindo choque, vibração e forças de acionamento repetitivas, que podem causar desgaste prematuro ou falha. Classificações de resistência à vibração, normalmente expressas em termos de faixa de frequência e limites de aceleração, ajudam a determinar a adequação para instalação em máquinas rotativas, sistemas de transporte ou equipamentos móveis onde o movimento contínuo cria condições operacionais desafiadoras.

A orientação de montagem e o design da estrutura de suporte desempenham papéis cruciais na minimização da concentração de tensões e na garantia do alinhamento adequado do atuador durante toda a vida útil do equipamento. Sistemas de montagem flexíveis podem isolar o interruptor de fim de curso de vibrações excessivas, mantendo ao mesmo tempo a precisão correta na detecção de posição. A montagem rígida pode ser preferida em aplicações de precisão onde a repetibilidade de posição tem prioridade sobre a isolamento de vibração.

Os requisitos de força do atuador devem equilibrar sensibilidade com durabilidade, garantindo comutação confiável enquanto suporta as forças mecânicas encontradas durante operação normal. A capacidade de sobrecurso permite que o interruptor lide com situações em que o mecanismo de acionamento se move além do ponto nominal de comutação sem danos. As especificações de pré-viagem e sobrecurso ajudam os engenheiros a projetar interfaces mecânicas que otimizam o desempenho e a longevidade do interruptor.

Especificações Elétricas e Compatibilidade com Carga

Corrente e Tensão Nominais

A seleção adequada da classificação elétrica garante que o interruptor de limite possa suportar com segurança a carga conectada sem degradação ou falha dos contatos. As classificações de corrente incluem tanto a capacidade de corrente contínua quanto a capacidade de corrente de comutação, que podem diferir significativamente com base nas características da carga e nos requisitos do ciclo de trabalho. Cargas indutivas, como contatoras de motores e válvulas solenoides, exigem maior capacidade de comutação devido à formação de arco durante a abertura dos contatos.

As classificações de tensão devem acomodar tanto a tensão nominal do sistema quanto quaisquer sobretensões transitórias que possam ocorrer durante operações de comutação ou condições de falha. As características de comutação em CA e CC diferem substancialmente, sendo que as aplicações em CC frequentemente exigem classificações de tensão mais altas devido à ausência de cruzamentos naturais de corrente por zero, o que facilita a extinção do arco. Muitos interruptores de fim de curso modernos oferecem classificações duplas para acomodar tanto aplicações em CA quanto em CC dentro do mesmo dispositivo.

A vida útil esperada dos contatos varia significativamente com base nas características da carga elétrica, sendo que cargas resistivas proporcionam a maior durabilidade e cargas indutivas representam os maiores desafios para a longevidade dos contatos. A corrente da carga, a frequência de comutação e as condições ambientais influenciam todas as taxas de desgaste dos contatos, exigindo uma análise cuidadosa dos requisitos da aplicação para prever intervalos de manutenção e custos ao longo do ciclo de vida.

Requisitos de Processamento de Sinal e Interface

Os sistemas de controle modernos frequentemente exigem características específicas de sinal de interruptores de fim de curso para garantir a compatibilidade adequada da interface e imunidade a ruídos. Sistemas de controle digitais podem se beneficiar de sensores de proximidade ou interruptores de fim de curso inteligentes que fornecem sinais de saída padronizados com condicionamento de sinal e capacidades de filtragem integradas. Esses dispositivos avançados podem eliminar circuitos de interface externos, ao mesmo tempo que oferecem capacidades aprimoradas de diagnóstico.

A integridade do sinal torna-se particularmente importante em aplicações com longos percursos de cabos ou ambientes eletricamente ruidosos, onde interferência eletromagnética pode causar acionamentos falsos ou degradação do sinal. Cabos blindados, construção em par trançado e técnicas adequadas de aterramento ajudam a manter a qualidade do sinal, enquanto alguns designs de interruptores de fim de curso incorporam filtragem interna e proteção contra surtos para melhorar a confiabilidade do sistema.

Os requisitos de tempo de resposta devem estar alinhados às características dinâmicas do processo controlado para garantir o funcionamento adequado do sistema e o desempenho da função de segurança. Os interruptores de fim de curso mecânicos normalmente oferecem tempos de resposta na faixa de milissegundos, o que se mostra suficiente para a maioria das aplicações industriais. No entanto, processos de alta velocidade podem exigir tecnologias de detecção eletrônicas que ofereçam capacidades de resposta em microssegundos.

Aplicação -Critérios Específicos de Seleção

Aplicações de Segurança e Parada de Emergência

Aplicações críticas de segurança requerem interruptores de fim de curso que atendam a normas específicas de desempenho e requisitos de certificação, como os estabelecidos na IEC 61508 ou ISO 13849. Contatos de abertura positiva asseguram que uma falha mecânica no mecanismo do acionador não possa impedir a desenergização do circuito de segurança, proporcionando operação segura mesmo em condições de falha única. Essas aplicações frequentemente exigem elementos de comutação redundantes e capacidades de monitoramento diagnóstico.

Os circuitos de parada de emergência exigem interruptores de fim de curso com altas classificações de confiabilidade e modos de falha previsíveis, alinhados aos níveis de integridade de segurança do sistema. Contatos forçados impedem que a soldagem dos contatos comprometa o funcionamento da função de segurança, enquanto características de design mecânico garantem que falhas internas resultem na desenergização segura do circuito, em vez de falhas perigosas não detectadas.

Requisitos de documentação e rastreabilidade para aplicações de segurança frequentemente exigem protocolos específicos de testes, marcas de certificação e procedimentos de manutenção que devem ser considerados durante o processo de seleção. Testes funcionais e calibrações regulares ajudam a manter a integridade do sistema de segurança ao longo do ciclo operacional, exigindo interruptores de fim de curso que possam suportar testes frequentes sem degradação de desempenho.

Posicionamento de Precisão e Automação

Aplicações de automação de precisão exigem interruptores de fim de curso com excepcional repetibilidade e histerese mínima para garantir uma precisão consistente de posicionamento. A folga mecânica, deriva térmica e características de desgaste influenciam todos a repetibilidade de posicionamento, tornando a qualidade dos componentes e as tolerâncias de fabricação fatores críticos de seleção. Algumas aplicações podem se beneficiar de pontos de comutação ajustáveis ou múltiplas posições de comutação dentro de um único dispositivo.

Sistemas de automação de alta velocidade impõem requisitos exigentes ao tempo de resposta e à durabilidade mecânica dos interruptores de fim de curso devido aos frequentes ciclos de acionamento e ao movimento rápido do atuador. Mecanismos de acionamento com rolamentos de esferas e componentes usinados com precisão ajudam a minimizar o desgaste e a manter as características de desempenho ao longo de longos intervalos de serviço, enquanto a construção vedada impede que a contaminação afete os mecanismos internos.

A integração com controladores lógicos programáveis e sistemas de controle distribuídos pode exigir protocolos de comunicação específicos ou sinais de saída analógicos que forneçam informações de posição, em vez de simples comutação liga-desliga. Interruptores de fim de curso inteligentes com conectividade fieldbus podem fornecer informações diagnósticas aprimoradas e capacidades de configuração remota, simplificando a integração do sistema e os procedimentos de manutenção.

Considerações sobre Instalação e Manutenção

Procedimentos de Montagem e Alinhamento

Técnicas adequadas de montagem garantem desempenho ideal e longevidade do interruptor de fim de curso, minimizando concentrações de tensão e mantendo o alinhamento preciso do atuador durante toda a vida operacional do equipamento. O design do suporte de montagem deve acomodar expansão térmica, isolamento contra vibração e requisitos de ajuste, ao mesmo tempo que fornece suporte mecânico adequado para as forças de comutação encontradas durante a operação.

O alinhamento do atuador afeta tanto a precisão da comutação quanto as características de desgaste mecânico, exigindo atenção cuidadosa ao ângulo de aproximação, força de contato e folgas de curso excedente. O desalinhamento pode causar desgaste prematuro do atuador, comutação não confiável ou travamento mecânico que impeça o funcionamento adequado. Os procedimentos de instalação devem incluir a verificação do alinhamento correto sob todas as condições operacionais previstas.

O roteamento de cabos e as conexões elétricas devem seguir boas práticas de engenharia para evitar danos mecânicos, interferência eletromagnética e entrada de umidade. Conectores de alívio de tração protegem as ligações de cabos contra tensões mecânicas, enquanto a vedação adequada dos eletrodutos evita o acúmulo de umidade que possa causar corrosão ou ruptura do isolamento. As especificações de torque para conexões ajudam a garantir um contato elétrico confiável sem danos mecânicos aos terminais.

Manutenção Preventiva e Solução de Problemas

A inspeção regular ajuda a identificar potenciais problemas nos interruptores de fim de curso antes que resultem em falhas de equipamento ou riscos de segurança. A inspeção visual da condição da carcaça, do alinhamento do atuador e da integridade do cabo fornece alertas precoces sobre problemas emergentes que possam afetar a confiabilidade operacional. Testes elétricos de resistência de contato e integridade de isolamento ajudam a avaliar a condição dos componentes internos e prever a vida útil remanescente.

Os requisitos de lubrificação variam conforme o design do interruptor de fim de curso e o ambiente de operação, sendo que algumas unidades seladas não exigem manutenção, enquanto outras se beneficiam da aplicação periódica de lubrificantes apropriados. A lubrificação excessiva pode atrair contaminação e causar travamento do atuador, enquanto a lubrificação insuficiente pode resultar em desgaste excessivo e falha mecânica. Seguir as recomendações do fabricante garante desempenho ideal e vida útil prolongada.

Os critérios de substituição devem considerar tanto as implicações de segurança quanto os fatores econômicos, sendo que aplicações críticas para a segurança exigem intervalos de substituição mais conservadores do que as aplicações industriais gerais. A análise de tendências dos dados de manutenção ajuda a identificar padrões de degradação e otimizar os programas de substituição com base nas condições reais de operação, em vez de intervalos de tempo arbitrários.

Análise de Custo e Processo de Seleção

Avaliação do Custo Total de Propriedade

O preço inicial de compra representa apenas uma pequena parcela do custo total de propriedade para interruptores de fim de curso industriais, sendo os custos de instalação, requisitos de manutenção e consequências de falhas muitas vezes superiores ao custo original do dispositivo. Interruptores de fim de curso de alta qualidade, com características superiores de durabilidade e confiabilidade, podem justificar custos iniciais mais elevados por meio da redução das necessidades de manutenção e de intervalos de serviço prolongados.

As consequências das falhas variam drasticamente conforme a criticidade da aplicação, com falhas relacionadas à segurança podendo resultar em penalidades regulatórias, questões de responsabilidade e danos à reputação que ultrapassam em muito os custos diretos de substituição. Os custos com paradas de produção frequentemente superam os custos dos equipamentos em aplicações de processo contínuo, tornando a confiabilidade e disponibilidade fatores econômicos-chave no processo de seleção.

Os benefícios da padronização podem reduzir custos de inventário, simplificar procedimentos de manutenção e melhorar a familiaridade dos técnicos com as características dos equipamentos. No entanto, a padronização deve ser equilibrada com requisitos específicos da aplicação, que podem demandar características ou desempenhos especiais de interruptores de limite não disponíveis nas linhas de produtos padrão.

Avaliação de Fornecedores e Serviços de Suporte

As capacidades de suporte técnico tornam-se cada vez mais importantes para aplicações complexas que exigem assistência de engenharia de aplicações, modificações personalizadas ou suporte para solução de problemas. Fornecedores com recursos técnicos sólidos podem oferecer assistência valiosa durante o processo de seleção e no apoio operacional contínuo, o que justifica o preço premium de seus produtos.

A disponibilidade do produto e o desempenho na entrega afetam os cronogramas dos projetos e os cenários de substituição de emergência, tornando a confiabilidade do fornecedor e as capacidades de gestão de inventário fatores importantes na seleção. Fornecedores globais com redes locais de distribuição frequentemente oferecem melhor disponibilidade e prazos de entrega mais curtos, tanto para produtos padrão quanto para produtos especializados de interruptores de limite.

Os termos de garantia e as políticas de serviço fornecem uma visão da confiança do fabricante em seus produtos, ao mesmo tempo que estabelecem expectativas sobre o suporte pós-venda. A cobertura de garantia estendida pode indicar qualidade superior do produto, enquanto políticas abrangentes de serviço demonstram compromisso com a satisfação do cliente e com o suporte a longo prazo do produto.

Perguntas Frequentes

Quais fatores determinam a classificação de corrente adequada para um interruptor de limite?

A seleção da classificação de corrente depende das características da carga conectada, incluindo os requisitos de corrente em regime permanente e a corrente de inrush durante as operações de comutação. Cargas indutivas, como contactores e solenoides, tipicamente exigem maior capacidade de comutação devido à formação de arco, enquanto cargas resistivas são menos exigentes. Considere tanto a capacidade de corrente contínua quanto a capacidade de corrente de comutação, pois essas classificações podem diferir significativamente com base no ciclo de trabalho e no tipo de carga.

Como as classificações de vedação ambiental afetam a seleção do interruptor de limite?

As classificações de vedação ambiental, como IP65, IP67 e IP68, indicam o nível de proteção contra a entrada de poeira e água. As classificações IP67 oferecem proteção adequada para a maioria das aplicações industriais, incluindo imersão temporária, enquanto as classificações IP68 são exigidas para aplicações com submersão contínua. Classificações mais altas de proteção podem aumentar o custo e o tamanho, portanto, escolha a classificação mínima que atenda às condições ambientais reais, evitando especificações excessivas desnecessárias.

Quais procedimentos de manutenção são recomendados para interruptores de fim de curso industriais?

A inspeção visual regular do estado da carcaça, alinhamento do atuador e integridade do cabo deve ser realizada de acordo com as recomendações do fabricante, tipicamente a cada 3-6 meses para aplicações críticas. Testes elétricos de resistência de contato e integridade da isolamento ajudam a avaliar a condição dos componentes internos. Limpe as superfícies externas para prevenir o acúmulo de contaminação e verifique o funcionamento adequado do atuador em condições sem carga para identificar problemas mecânicos emergentes antes que causem falhas.

Como determino o tipo correto de atuador para a minha aplicação?

A seleção do atuador depende dos requisitos da interface mecânica, incluindo direção de abordagem, espaço disponível e força operacional necessária. Os roletes com ponteiro funcionam bem para detecção de movimento linear, enquanto as alavancas oferecem vantagem mecânica em aplicações de baixa força. Considere fatores como capacidade de curso além do ponto final, características de retorno e amplitude de ajuste ao associar o atuador às suas exigências mecânicas específicas e restrições de instalação.

Sumário

- Compreendendo os Fundamentos do Interruptor de Fim de Curso

- Condições ambientais e de exploração

- Especificações Elétricas e Compatibilidade com Carga

- Aplicação -Critérios Específicos de Seleção

- Considerações sobre Instalação e Manutenção

- Análise de Custo e Processo de Seleção

-

Perguntas Frequentes

- Quais fatores determinam a classificação de corrente adequada para um interruptor de limite?

- Como as classificações de vedação ambiental afetam a seleção do interruptor de limite?

- Quais procedimentos de manutenção são recomendados para interruptores de fim de curso industriais?

- Como determino o tipo correto de atuador para a minha aplicação?