Entendendo o Poder da Tecnologia Ultrassônica na Automação Moderna

A integração da tecnologia de sensores ultrassônicos revolucionou o panorama da automação industrial, oferecendo níveis sem precedentes de precisão e confiabilidade em diversas aplicações. Desde processos de fabricação até robótica, esses dispositivos sofisticados tornaram-se fundamentais para alcançar uma precisão superior na automação. Ao utilizar ondas sonoras de alta frequência para detectar objetos e medir distâncias, os sensores ultrassônicos fornecem dados confiáveis que permitem aos sistemas automatizados tomarem decisões mais informadas e executarem tarefas com maior precisão.

O princípio fundamental por trás do sensor ultrassônico o funcionamento envolve a emissão de ondas sonoras e a medição do tempo necessário para que essas ondas retornem após atingirem um objeto. Esse mecanismo simples, porém eficaz, mostrou-se inestimável em inúmeras indústrias, onde a medição precisa de distância e a detecção de objetos são cruciais para manter a eficiência operacional e a qualidade do produto.

Componentes Principais e Funcionalidade dos Sistemas de Sensores Ultrassônicos

Elementos de Hardware Essenciais

No coração de um sensor ultrassônico está uma configuração sofisticada de componentes trabalhando em harmonia. O transdutor, que atua como emissor e receptor, gera ondas sonoras de alta frequência e capta seus ecos. O circuito de temporização mede o tempo de percurso dessas ondas com notável precisão, enquanto a unidade de processamento de sinal converte essas informações em dados utilizáveis. A eletrônica auxiliar, incluindo amplificadores e filtros, garante a clareza e confiabilidade das medições.

Sensores ultrassônicos modernos também incorporam mecanismos de compensação de temperatura, já que a velocidade das ondas sonoras varia com a temperatura ambiente. Esse recurso adicional ajuda a manter a precisão em diferentes condições ambientais, tornando esses sensores altamente adaptáveis a diversos ambientes industriais.

Processamento de Sinal e Interpretação de Dados

A eficácia de um sensor ultrassônico depende em grande parte da sua capacidade de processar e interpretar com precisão os sinais recebidos. Algoritmos avançados filtram ruídos e ecos indesejados, concentrando-se nos dados relevantes que indicam a presença real de um objeto ou a distância. O microprocessador do sensor analisa os sinais filtrados, aplicando fatores de calibração e compensações ambientais para produzir medições altamente precisas.

As capacidades de processamento de sinal em tempo real permitem que esses sensores se adaptem a condições variáveis e mantenham um desempenho consistente. Essa capacidade de ajuste dinâmico torna os sensores ultrassônicos particularmente valiosos em sistemas automatizados onde os fatores ambientais mudam com frequência.

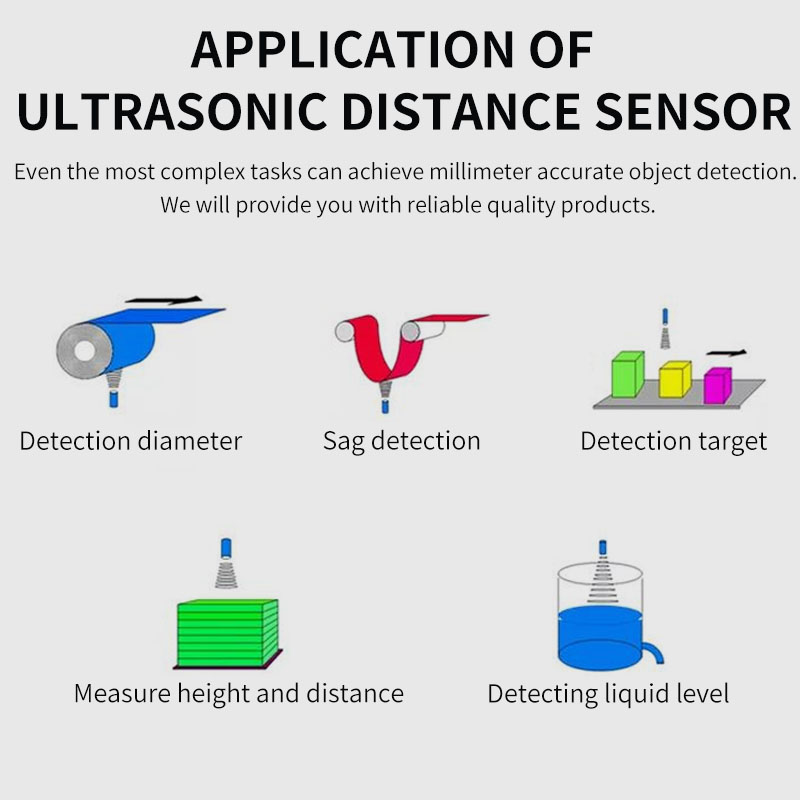

Aplicações na Automação Industrial

Controle de Processos de Fabricação

Em ambientes de fabricação, sensores ultrassônicos desempenham um papel crucial na garantia de manipulação precisa de materiais e controle de qualidade. Esses dispositivos destacam-se no monitoramento dos níveis de preenchimento em recipientes, detecção da presença de produtos em esteiras transportadoras e manutenção do espaçamento adequado entre itens durante a produção. Sua capacidade de medição sem contato os torna ideais para manipular materiais delicados ou atuar em ambientes onde o contato físico possa comprometer a integridade do produto.

A implementação de sensores ultrassônicos em linhas de montagem automatizadas reduziu significativamente as taxas de erro e melhorou a eficiência da produção. Ao fornecer feedback em tempo real sobre posicionamento e movimentação dos produtos, esses sensores permitem que os sistemas automatizados realizem ajustes imediatos, mantendo o fluxo ideal de produção.

Robótica e Sistemas Automatizados de Orientação

A integração de sensores ultrassônicos na robótica revolucionou a navegação automatizada e a evitação de obstáculos. Esses sensores fornecem aos robôs uma percepção espacial crucial, permitindo que se movam com segurança e eficiência em ambientes dinâmicos. Na automação de armazéns, sensores ultrassônicos guiam veículos guiados automatizados (AGVs) com precisão notável, garantindo operação suave em espaços confinados.

Aplicações avançadas de robótica utilizam múltiplos sensores ultrassônicos para criar mapeamento ambiental abrangente, permitindo capacidades mais sofisticadas de movimento e interação. Essa abordagem com múltiplos sensores oferece redundância e maior precisão, essenciais para aplicações que exigem posicionamento exato e manipulação de objetos.

Melhorando a Precisão por meio de Otimização Técnica

Protocolos de Calibração e Manutenção

Manter o desempenho ideal dos sensores ultrassônicos exige calibração regular e procedimentos adequados de manutenção. Fatores ambientais, como temperatura, umidade e pressão atmosférica, podem afetar a precisão do sensor, tornando essencial a calibração periódica. A implementação de cronogramas estruturados de manutenção ajuda a garantir desempenho consistente e prolonga a vida útil do sensor.

Técnicas avançadas de calibração frequentemente envolvem a comparação das leituras do sensor com padrões de referência conhecidos sob diversas condições operacionais. Essa abordagem abrangente ajuda a identificar e compensar quaisquer erros sistemáticos, assegurando medições confiáveis em toda a faixa de operação do sensor.

Considerações e Ajustes Ambientais

A implementação bem-sucedida de sensores ultrassônicos exige uma consideração cuidadosa dos fatores ambientais que possam afetar seu desempenho. Interferência acústica, variações de temperatura e turbulência do ar podem todos impactar a precisão das medições. Compreender esses fatores permite um posicionamento adequado dos sensores e a adoção de medidas protetoras apropriadas.

Sensores ultrassônicos modernos frequentemente incluem recursos integrados de compensação ambiental, mas o desempenho ideal ainda requer um planejamento cuidadoso de instalação. Isso pode incluir a instalação de barreiras acústicas, a manutenção de condições estáveis de temperatura ou a implementação de arranjos com múltiplos sensores para maior confiabilidade em ambientes desafiadores.

Desenvolvimentos Futuros e Tecnologias Emergentes

Integração com IA e aprendizado de máquina

O futuro da tecnologia de sensores ultrassônicos está na sua integração com sistemas de inteligência artificial e aprendizado de máquina. Esses algoritmos avançados podem analisar padrões de dados dos sensores para prever necessidades de manutenção, otimizar o desempenho e adaptar-se automaticamente a condições variáveis. Essa integração permite capacidades de automação mais sofisticadas e maior confiabilidade do sistema.

Algoritmos de aprendizado de máquina podem ajudar os sensores ultrassônicos a melhor distinguir entre sinais relevantes e ruídos, melhorando sua precisão em ambientes complexos. Essa capacidade aprimorada de processamento de sinal abre novas aplicações em ambientes industriais cada vez mais desafiadores.

Materiais avançados e inovações de design

A pesquisa contínua em materiais transdutores e design de sensores continua expandindo os limites do que é possível com a tecnologia ultrassônica. Novos materiais piezoelétricos e configurações inovadoras de sensores estão permitindo maior precisão, alcance maior e confiabilidade aprimorada. Esses avanços tornam os sensores ultrassônicos ainda mais valiosos em aplicações de automação.

O desenvolvimento de designs mais compactos e eficientes energeticamente também está possibilitando a implantação de sensores ultrassônicos em aplicações anteriormente inviáveis. Essa expansão de capacidades está impulsionando novas inovações em sistemas automatizados em diversas indústrias.

Perguntas Frequentes

Quais fatores podem afetar a precisão de um sensor ultrassônico?

Sensor ultrassônico a precisão pode ser influenciada por diversos fatores, incluindo temperatura ambiente, umidade, pressão atmosférica, interferência acústica e as características superficiais dos objetos alvo. Ruídos ambientais, vibrações e a presença de poeira ou vapor no ar também podem impactar a confiabilidade das medições.

Com que frequência os sensores ultrassônicos devem ser calibrados?

A frequência de calibração depende da aplicação e do ambiente operacional, mas, em geral, os sensores ultrassônicos industriais devem ser calibrados a cada 6 a 12 meses. Pode ser necessária uma calibração mais frequente em ambientes agressivos ou em aplicações que exijam alta precisão.

Qual é a faixa típica de medição dos sensores ultrassônicos industriais?

Os sensores ultrassônicos industriais normalmente oferecem faixas de medição de alguns centímetros até vários metros. Sensores de alta performance podem medir distâncias de até 15 metros ou mais, embora a faixa exata dependa do modelo do sensor, das condições ambientais e das características do objeto alvo.

Sumário

- Entendendo o Poder da Tecnologia Ultrassônica na Automação Moderna

- Componentes Principais e Funcionalidade dos Sistemas de Sensores Ultrassônicos

- Aplicações na Automação Industrial

- Melhorando a Precisão por meio de Otimização Técnica

- Desenvolvimentos Futuros e Tecnologias Emergentes

- Perguntas Frequentes