Zrozumienie mocy technologii ultradźwiękowej we współczesnej automatyzacji

Integracja technologii czujników ultradźwiękowych zrewolucjonizowała obszar automatyzacji przemysłowej, oferując bezprecedensowy poziom precyzji i niezawodności w różnych zastosowaniach. Od procesów produkcyjnych po robotykę, te zaawansowane urządzenia stały się kluczowe dla osiągnięcia wysokiej dokładności automatyzacji. Wykorzystując fale dźwiękowe o wysokiej częstotliwości do wykrywania obiektów i pomiaru odległości, czujniki ultradźwiękowe dostarczają wiarygodnych danych, które pozwalają systemom zautomatyzowanym na podejmowanie lepiej poinformowanych decyzji i wykonywanie zadań z większą precyzją.

Podstawowa zasada działania czujnik ultradźwiękowy działanie polega na emitowaniu fal dźwiękowych oraz mierzeniu czasu potrzebnego na ich odbicie po napotkaniu obiektu. Ten prosty, a skuteczny mechanizm okazał się nieoceniony w licznych branżach, gdzie dokładny pomiar odległości i wykrywanie obiektów są kluczowe dla utrzymania efektywności operacyjnej i jakości produktu.

Podstawowe komponenty i funkcjonalność systemów czujników ultradźwiękowych

Najważniejsze elementy sprzętowe

W centrum czujnika ultradźwiękowego znajduje się zaawansowane ułożenie komponentów działających zharmonizowanie. Przetwornik, który działa zarówno jako nadajnik, jak i odbiornik, generuje fale dźwiękowe o wysokiej częstotliwości i wychwytuje ich echa. Obwód pomiaru czasu mierzy czas przebiegu tych fal z dużą precyzją, podczas gdy jednostka przetwarzania sygnału konwertuje te informacje na użyteczne dane. Elektronika wspomagająca, w tym wzmacniacze i filtry, zapewnia jasność i niezawodność pomiarów.

Nowoczesne czujniki ultradźwiękowe posiadają również mechanizmy kompensacji temperatury, ponieważ prędkość fali dźwiękowej zmienia się wraz z temperaturą otoczenia. Ta dodatkowa funkcja pomaga utrzymać dokładność w różnych warunkach środowiskowych, czyniąc te czujniki wysoce dostosowanymi do różnych zastosowań przemysłowych.

Przetwarzanie sygnału i interpretacja danych

Skuteczność czujnika ultradźwiękowego w dużej mierze zależy od jego zdolności do dokładnego przetwarzania i interpretowania odbieranych sygnałów. Zaawansowane algorytmy filtrują szumy i niechciane odbicia, koncentrując się na danych istotnych, wskazujących rzeczywistą obecność obiektu lub odległość. Mikroprocesor czujnika analizuje przefiltrowane sygnały, stosując współczynniki kalibracji oraz korekty środowiskowe, aby generować wysoce precyzyjne pomiary.

Możliwości przetwarzania sygnałów w czasie rzeczywistym pozwalają tym czujnikom dostosowywać się do zmieniających się warunków i utrzymywać stabilną wydajność. Ta dynamiczna zdolność do dostosowań czyni czujniki ultradźwiękowe szczególnie wartościowymi w systemach automatyzacji, gdzie czynniki środowiskowe często ulegają zmianom.

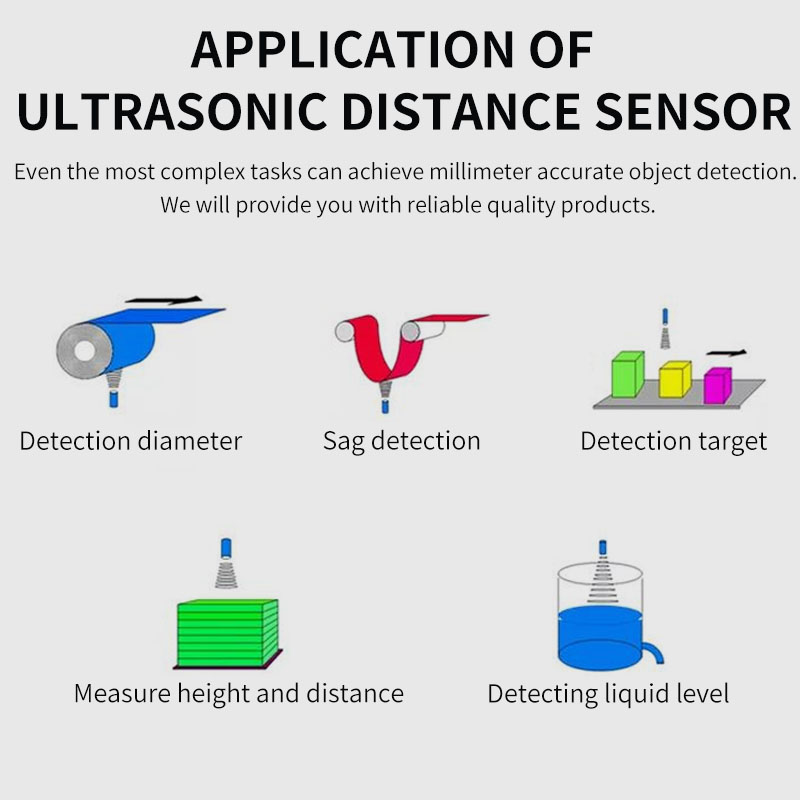

Zastosowania w automatyce przemysłowej

Kontrola Procesów Produkcji

W środowiskach produkcyjnych czujniki ultradźwiękowe odgrywają kluczową rolę w zapewnianiu precyzyjnego transportu materiałów i kontroli jakości. Urządzenia te doskonale nadają się do monitorowania poziomu napełnienia pojemników, wykrywania obecności produktów na taśmociągach oraz utrzymywania odpowiednich odstępów między przedmiotami podczas produkcji. Ich możliwość pomiaru bezkontaktowego czyni je idealnym rozwiązaniem do obsługi delikatnych materiałów lub pracy w warunkach, w których kontakt fizyczny mógłby naruszyć integralność produktu.

Wdrożenie czujników ultradźwiękowych na zautomatyzowanych liniach montażowych znacząco zmniejszyło liczbę błędów i poprawiło efektywność produkcji. Dzięki dostarczaniu rzeczywistych informacji zwrotnych dotyczących pozycjonowania i ruchu produktów, czujniki te umożliwiają systemom zautomatyzowanym dokonywanie natychmiastowych korekt, utrzymując optymalny przepływ produkcji.

Roboty i zautomatyzowane systemy nawigacyjne

Zastosowanie czujników ultradźwiękowych w robotyce zrewolucjonizowało automatyczną nawigację i omijanie przeszkód. Czujniki te zapewniają robotom kluczową świadomość przestrzenną, umożliwiając im bezpieczne i efektywne poruszanie się w dynamicznych środowiskach. W automatyzacji magazynów czujniki ultradźwiękowe kierują pojazdami sterowanymi (AGV) z niezwykłą precyzją, zapewniając płynną pracę w ciasnych przestrzeniach.

Zaawansowane zastosowania robotyki wykorzystują wiele czujników ultradźwiękowych, aby tworzyć kompleksowe mapowanie otoczenia, umożliwiając bardziej zaawansowane możliwości poruszania się i interakcji. Takie podejście wieloczujnikowe zapewnia rezerwę i zwiększoną dokładność, co jest kluczowe w zastosowaniach wymagających precyzyjnego pozycjonowania i manipulacji obiektami.

Poprawa dokładności poprzez optymalizację techniczną

Protokoły kalibracji i konserwacji

Utrzymywanie optymalnej wydajności czujników ultradźwiękowych wymaga regularnej kalibracji oraz odpowiednich procedur konserwacji. Czynniki środowiskowe, takie jak temperatura, wilgotność i ciśnienie powietrza, mogą wpływać na dokładność czujników, przez co kalibracja okresowa jest niezbędna. Wdrażanie ustrukturyzowanych harmonogramów konserwacji pomaga zapewnić stabilną wydajność i wydłuża żywotność czujników.

Zaawansowane techniki kalibracji często polegają na porównywaniu wskazań czujników z znanymi standardami odniesienia w różnych warunkach pracy. Takie kompleksowe podejście pozwala wykryć i skompensować wszelkie błędy systematyczne, zapewniając wiarygodne pomiary w całym zakresie pracy czujnika.

Uwagi i korekty związane ze środowiskiem

Pomyślne wdrożenie czujników ultradźwiękowych wymaga starannego uwzględnienia czynników środowiskowych, które mogą wpływać na ich działanie. Interferencje akustyczne, zmiany temperatury oraz turbulencje powietrza mogą wszystkie wpływać na dokładność pomiarów. Zrozumienie tych czynników umożliwia prawidłowe rozmieszczenie czujników oraz zastosowanie odpowiednich środków ochronnych.

Nowoczesne czujniki ultradźwiękowe często posiadają wbudowane funkcje kompensacji warunków środowiskowych, jednak osiągnięcie optymalnej wydajności nadal wymaga przemyślanego planowania instalacji. Może to obejmować montaż barier akustycznych, utrzymanie stabilnych warunków temperaturowych lub stosowanie wielu zestawów czujników w celu zwiększenia niezawodności w trudnych warunkach.

Rozwój przyszłych technologii i technologie emerging

Integracja ze sztuczną inteligencją i uczeniem maszynowym

Przyszłość technologii czujników ultradźwiękowych leży w jej integracji z systemami sztucznej inteligencji i uczenia maszynowego. Te zaawansowane algorytmy mogą analizować wzorce danych z czujników, aby przewidywać potrzeby konserwacji, optymalizować wydajność oraz automatycznie dostosowywać się do zmieniających się warunków. Taka integracja umożliwia bardziej zaawansowane możliwości automatyzacji oraz poprawia niezawodność systemu.

Algorytmy uczenia maszynowego mogą pomóc czujnikom ultradźwiękowym lepiej rozróżniać sygnały istotne i szumy, co poprawia ich dokładność w złożonych środowiskach. Ta ulepszona zdolność przetwarzania sygnałów otwiera nowe możliwości zastosowań w coraz trudniejszych warunkach przemysłowych.

Zaawansowane Materiały i Innowacje Projektowe

Trwające badania nad materiałami przetworników i projektowaniem czujników dalej poszerzają granice możliwości technologii ultradźwiękowej. Nowe materiały piezoelektryczne oraz innowacyjne konfiguracje czujników umożliwiają wyższą precyzję, większy zasięg i lepszą niezawodność. Te postępy czynią czujniki ultradźwiękowe jeszcze bardziej wartościowymi w zastosowaniach automatyki.

Rozwój bardziej kompaktowych i energooszczędnych rozwiązań umożliwia również wdrażanie czujników ultradźwiękowych w dotychczas niemożliwych do zrealizowania aplikacjach. To poszerzenie możliwości napędza nowe innowacje w systemach automatycznych we różnych branżach.

Często zadawane pytania

Jakie czynniki mogą wpływać na dokładność czujników ultradźwiękowych?

Czujnik ultradźwiękowy dokładność może być wpływana przez kilka czynników, w tym temperaturę otoczenia, wilgotność, ciśnienie powietrza, zakłócenia akustyczne oraz cechy powierzchni obiektów docelowych. Hałas środowiskowy, wibracje oraz obecność pyłu lub pary w powietrzu mogą również wpływać na niezawodność pomiarów.

Jak często należy kalibrować czujniki ultradźwiękowe?

Częstotliwość kalibracji zależy od zastosowania i warunków pracy, jednak ogólnie czujniki przemysłowe powinny być kalibrowane co 6–12 miesięcy. W surowych warunkach lub w zastosowaniach wymagających bardzo wysokiej precyzji może być konieczna częstsza kalibracja.

Jaki jest typowy zakres pomiarowy przemysłowych czujników ultradźwiękowych?

Przemysłowe czujniki ultradźwiękowe oferują zazwyczaj zakres pomiarowy od kilku centymetrów do kilku metrów. Czujniki wysokiej klasy mogą mierzyć odległości do 15 metrów lub więcej, choć dokładny zakres zależy od modelu czujnika, warunków środowiskowych oraz cech obiektu docelowego.

Spis treści

- Zrozumienie mocy technologii ultradźwiękowej we współczesnej automatyzacji

- Podstawowe komponenty i funkcjonalność systemów czujników ultradźwiękowych

- Zastosowania w automatyce przemysłowej

- Poprawa dokładności poprzez optymalizację techniczną

- Rozwój przyszłych technologii i technologie emerging

- Często zadawane pytania