Inzicht in de kracht van ultrasone technologie in moderne automatisering

De integratie van ultrasone sensortechnologie heeft het landschap van industriële automatisering revolutionair veranderd, waarbij ongekende niveaus van precisie en betrouwbaarheid worden geboden in verschillende toepassingen. Van productieprocessen tot robotica zijn deze geavanceerde apparaten essentieel geworden voor het bereiken van superieure automatiseringsnauwkeurigheid. Door gebruik te maken van hoogfrequente geluidsgolven om objecten te detecteren en afstanden te meten, leveren ultrasone sensoren betrouwbare gegevens waarmee geautomatiseerde systemen beter geïnformeerde beslissingen kunnen nemen en taken met grotere precisie kunnen uitvoeren.

Het fundamentele principe achter ultrasoon sensor de werking bestaat uit het uitzenden van geluidsgolven en het meten van de tijd die nodig is voordat deze golven terugkaatsen na een object te hebben geraakt. Dit eenvoudige maar effectieve mechanisme heeft zich bewezen als onmisbaar in talloze industrieën, waar nauwkeurige afstandsmeting en objectdetectie cruciaal zijn voor het behoud van operationele efficiëntie en productkwaliteit.

Kerncomponenten en functionaliteit van ultrasone sensorsystemen

Essentiële hardware-elementen

In het hart van een ultrasone sensor bevindt zich een geavanceerde opstelling van componenten die in harmonie werken. De zender, die zowel als zender als ontvanger fungeert, genereert geluidsgolven met een hoge frequentie en vangt hun echo's op. De tijdcircuit meet de reistijd van deze golven met opmerkelijke precisie, terwijl de signaalverwerkingseenheid deze informatie omzet in bruikbare gegevens. Ondersteunende elektronica, waaronder versterkers en filters, zorgt voor de duidelijkheid en betrouwbaarheid van de metingen.

Moderne ultrasone sensoren zijn ook uitgerust met temperatuurcompensatiemechanismen, aangezien de snelheid van geluidsgolven varieert met de omgevingstemperatuur. Deze extra functie helpt de nauwkeurigheid te behouden onder verschillende omstandigheden, waardoor deze sensoren zeer aanpasbaar zijn aan diverse industriële toepassingen.

Signaalverwerking en gegevensinterpretatie

De effectiviteit van een ultrasone sensor hangt grotendeels af van de capaciteit om ontvangen signalen nauwkeurig te verwerken en te interpreteren. Geavanceerde algoritmen filteren ruis en ongewenste echo's uit, en concentreren zich op relevante gegevens die het werkelijke aanwezigheid of de afstand van objecten aangeven. De microprocessor van de sensor analyseert de gefilterde signalen, waarbij kalibratiefactoren en milieucompensaties worden toegepast om zeer nauwkeurige metingen te produceren.

Realtime signaalverwerking stelt deze sensoren in staat zich aan te passen aan veranderende omstandigheden en een constante prestatie te behouden. Deze dynamische aanpassingsmogelijkheid maakt ultrasone sensoren bijzonder waardevol in geautomatiseerde systemen waar milieufactoren vaak schommelen.

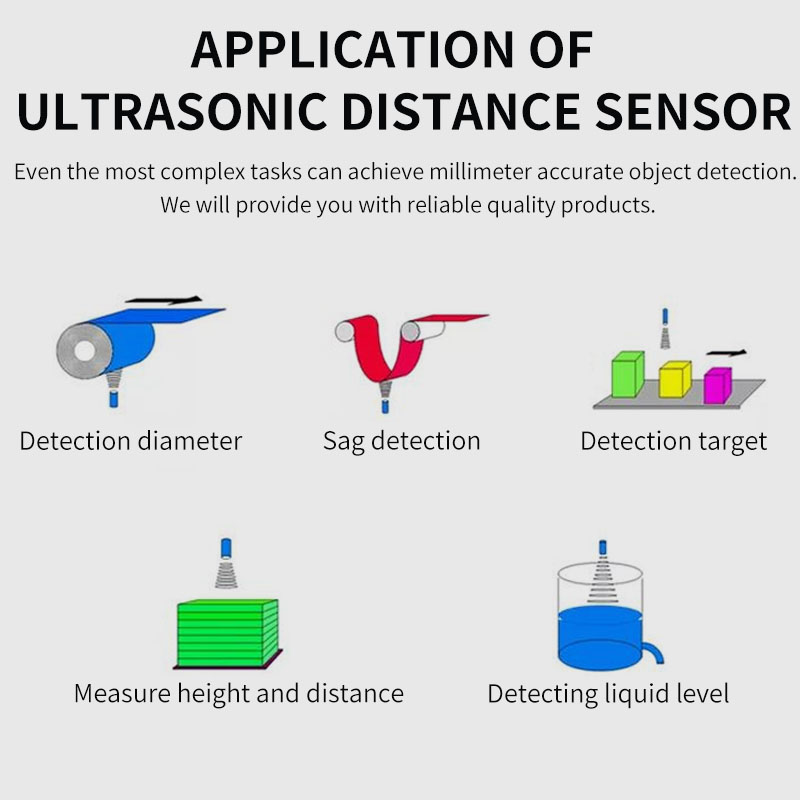

Toepassingen in industriële automatisering

Productieprocesbeheer

In productieomgevingen spelen ultrasone sensoren een cruciale rol bij het waarborgen van nauwkeurige materiaalhantering en kwaliteitscontrole. Deze apparaten zijn uitstekend geschikt voor het bewaken van vulniveaus in containers, het detecteren van productaanwezigheid op lopende banden en het handhaven van de juiste afstand tussen items tijdens het productieproces. Hun mogelijkheid tot contactloze meting maakt hen ideaal voor het hanteren van gevoelige materialen of het werken in omgevingen waar fysiek contact de productintegriteit zou kunnen schaden.

De toepassing van ultrasone sensoren in geautomatiseerde assemblagelijnen heeft foutmarges aanzienlijk verlaagd en de productie-efficiëntie verbeterd. Door real-time feedback te geven over productposities en -bewegingen, kunnen deze sensoren geautomatiseerde systemen in staat stellen directe aanpassingen te maken, waardoor een optimale productiestroom wordt gehandhaafd.

Robotica en Geautomatiseerde Leidingssystemen

De integratie van ultrasone sensoren in robotica heeft geautomatiseerde navigatie en obstakelvermijding revolutionair veranderd. Deze sensoren voorzien robots van cruciale ruimtelijke waarneming, waardoor ze veilig en efficiënt kunnen bewegen door dynamische omgevingen. In de automatisering van magazijnen sturen ultrasone sensoren geautomatiseerde voertuigen (AGV's) met opmerkelijke precisie, wat zorgt voor een soepele werking in beperkte ruimtes.

Geavanceerde robotica-toepassingen maken gebruik van meerdere ultrasone sensoren om een uitgebreide milieu-afbeelding te creëren, waardoor geavanceerdere bewegings- en interactiemogelijkheden mogelijk worden. Deze multi-sensoraanpak biedt redundantie en verbeterde nauwkeurigheid, essentieel voor toepassingen die precisiepositie en objectmanipulatie vereisen.

Nauwkeurigheid verbeteren via technische optimalisatie

Kalibratie- en onderhoudsprotocollen

Het behoud van de optimale prestaties van ultrasone sensoren vereist regelmatige kalibratie en correct onderhoud. Omgevingsfactoren zoals temperatuur, luchtvochtigheid en luchtdruk kunnen de nauwkeurigheid van de sensor beïnvloeden, waardoor periodieke kalibratie essentieel is. Het implementeren van gestructureerde onderhoudsprogramma's helpt om constante prestaties te garanderen en verlengt de levensduur van de sensor.

Geavanceerde kalibratietechnieken houden vaak in dat sensorwaarden worden vergeleken met bekende referentiestandaarden onder verschillende bedrijfsomstandigheden. Deze uitgebreide aanpak helpt systematische fouten te identificeren en te compenseren, en zorgt voor betrouwbare metingen over het gehele werkingsbereik van de sensor.

Milieufactoren en Aanpassingen

Het succesvol implementeren van ultrasone sensoren vereist zorgvuldige overweging van omgevingsfactoren die de prestaties kunnen beïnvloeden. Akoestische interferentie, temperatuurschommelingen en luchtverwarring kunnen allemaal de meetnauwkeurigheid beïnvloeden. Het begrijpen van deze factoren stelt u in staat om de sensor op de juiste plaats te monteren en passende beschermende maatregelen te nemen.

Moderne ultrasone sensoren hebben vaak ingebouwde functies voor omgevingscompensatie, maar optimale prestaties vereisen nog steeds doordacht installatieplanning. Dit kan het plaatsen van akoestische afschermingen, het handhaven van stabiele temperatuursomstandigheden of het implementeren van meerdere sensorarrays voor verbeterde betrouwbaarheid in uitdagende omgevingen omvatten.

Toekomstige ontwikkelingen en nieuwe technologieën

Integratie met AI en machine learning

De toekomst van ultrasone sensortechnologie ligt in de integratie met kunstmatige intelligentie en machine learning-systemen. Deze geavanceerde algoritmen kunnen patronen in sensordata analyseren om onderhoudsbehoeften te voorspellen, prestaties te optimaliseren en zich automatisch aan te passen aan veranderende omstandigheden. Deze integratie maakt meer geavanceerde automatiseringsmogelijkheden en een betrouwbaardere werking van systemen mogelijk.

Machine learning-algoritmen kunnen ultrasone sensoren helpen beter onderscheid te maken tussen relevante signalen en ruis, waardoor hun nauwkeurigheid in complexe omgevingen verbetert. Deze verbeterde signaalverwerking opent nieuwe toepassingen in steeds uitdagendere industriële omgevingen.

Geavanceerde materialen en ontwerpinnovaties

Onderzoek naar transductormaterialen en sensordesign blijft de grenzen verleggen van wat mogelijk is met ultrasone technologie. Nieuwe piezoelektrische materialen en innovatieve sensorconfiguraties maken hogere precisie, groter bereik en betrouwbaarder prestaties mogelijk. Deze vooruitgang maakt ultrasone sensoren nog waardevoller in automatiseringstoepassingen.

De ontwikkeling van compactere en energiezuinigere ontwerpen maakt het ook mogelijk om ultrasone sensoren in eerder onpraktische toepassingen in te zetten. Deze uitbreiding van mogelijkheden stimuleert nieuwe innovaties in geautomatiseerde systemen in diverse industrieën.

Veelgestelde Vragen

Welke factoren kunnen de nauwkeurigheid van ultrasone sensoren beïnvloeden?

Ultrasoon sensor nauwkeurigheid kan worden beïnvloed door verschillende factoren, waaronder omgevingstemperatuur, vochtigheid, luchtdruk, akoestische interferentie en de oppervlaktekenmerken van doelobjecten. Omgevingsgeluid, trillingen en de aanwezigheid van stof of damp in de lucht kunnen eveneens de betrouwbaarheid van metingen beïnvloeden.

Hoe vaak moeten ultrasone sensoren worden gekalibreerd?

De kalibratiefrequentie hangt af van de toepassing en het bedrijfsmilieu, maar over het algemeen moeten industriële ultrasone sensoren iedere 6 tot 12 maanden worden gekalibreerd. In extreme omgevingen of bij toepassingen die uiterst hoge precisie vereisen, kan vaker kalibratie nodig zijn.

Wat is het typische meetbereik van industriële ultrasone sensoren?

Industriële ultrasone sensoren bieden doorgaans meetbereiken van een paar centimeter tot meerdere meters. Hoogwaardige sensoren kunnen afstanden meten tot 15 meter of meer, hoewel het exacte bereik afhangt van het sensormodel, de omgevingsomstandigheden en de kenmerken van het doelobject.

Inhoudsopgave

- Inzicht in de kracht van ultrasone technologie in moderne automatisering

- Kerncomponenten en functionaliteit van ultrasone sensorsystemen

- Toepassingen in industriële automatisering

- Nauwkeurigheid verbeteren via technische optimalisatie

- Toekomstige ontwikkelingen en nieuwe technologieën

- Veelgestelde Vragen