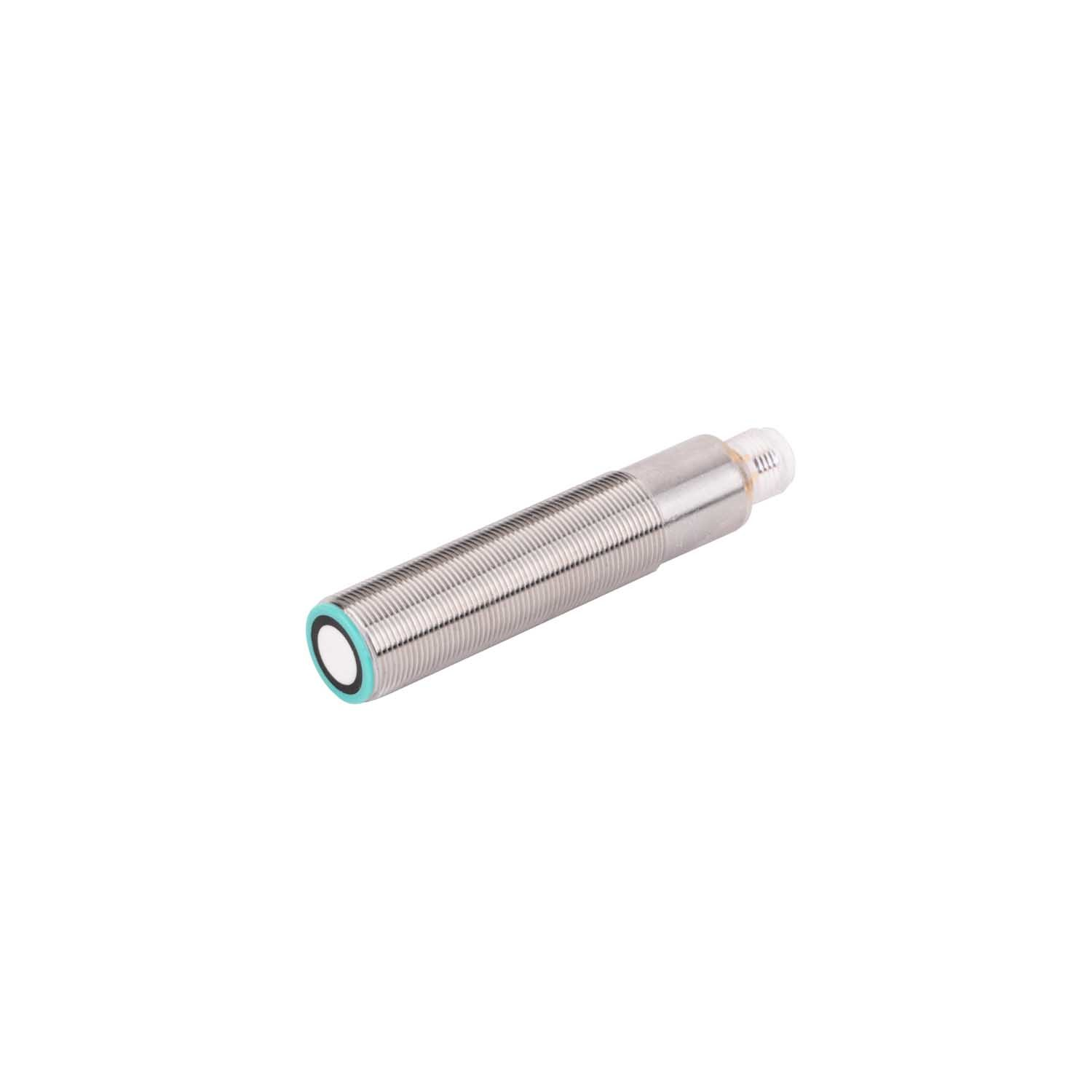

ultrasone dikte meting

Ultrasone diktemeting is een geavanceerde methode voor niet-destructief testen die gebruikmaakt van geluidsgolven met hoge frequentie om de dikte van materialen uiterst nauwkeurig te bepalen. Deze technologie werkt door het uitzenden van ultrasone pulsen door een materiaal en het meten van de tijd die deze golven nodig hebben om terug te keren naar de sensor. Het meetproces maakt gebruik van geavanceerde wandelaars die elektrische signalen omzetten in ultrasone golven en vice versa, waardoor nauwkeurige diktemetingen mogelijk zijn zonder het geteste materiaal te beschadigen. De technologie onderscheidt zich bij het meten van een breed scala aan materialen, waaronder metalen, kunststoffen, composieten en keramiek, met een nauwkeurigheid die doorgaans 0,001 inch bereikt. Moderne ultrasone diktemeters zijn uitgerust met geavanceerde functies zoals meerdere meetmodi, digitale displays en dataloggingmogelijkheden, waardoor ze tot essentiële hulpmiddelen zijn geworden in diverse industrieën. Deze apparaten tonen zich bijzonder nuttig in kwaliteitscontroleprocessen, onderhoudsinspecties en toepassingen voor corrosiebewaking. De veelzijdigheid van de technologie stelt in staat metingen uit te voeren door coatings heen en op moeilijk toegankelijke plaatsen, terwijl de real-time meetmogelijkheden een snelle beoordeling van de materiaalintegriteit mogelijk maken. Het niet-invasieve karakter van ultrasone diktemeting maakt het tot een ideale oplossing voor inspectie van kritieke componenten in de lucht- en ruimtevaart, automobielindustrie, productie en petrochemische industrie, waar het behoud van structurele integriteit van groot belang is.