Разбирање на моќта на ултразвучната технологија во современата автоматизација

Интегрирацијата на ултрасонична сензорска технологија револуционизираше во индустријата на автоматизација, нудејќи безпрецедентни нивоа на прецизност и сигурност во различни примени. Од производствени процеси до роботика, овие софистицирани уреди станаа од суштинско значење за постигнување на висока точност во автоматизацијата. Со користење на звучни бранови со висока фреквенција за детекција на објекти и мерење на растојанија, ултрасоничните сензори обезбедуваат сигурни податоци кои им овозможуваат на автоматизираните системи да донесуваат поблагоразумни одлуки и да извршуваат задачи со поголема прецизност.

Основниот принцип зад ултразвучен сензор работата вклучува испраќање на звучни бранови и мерење на времето потребно тие бранови да се вратат откако ќе го погодат објектот. Овој едноставен, но ефикасен механизам се покажал како бесценен во многу индустрии, каде што прецизното мерење на растојание и детекција на објекти е клучно за одржување на оперативна ефикасност и квалитет на производот.

Основни компоненти и функционалност на ултрасоничните сензорски системи

Основни хардверски елементи

На срцето на ултрасонскиот сензор лежи софистикирана конфигурација на компоненти кои работат во хармонија. Трансдукторот, кој дејствува како емитер и примач, генерира звучни бранови со висока фреквенција и ги фаќа нивните ехоа. Временската кола ја мери времетраењето на овие бранови со извонредна прецизност, додека единицата за процесирање на сигналот ги претвора тие информации во корисни податоци. Помошната електроника, вклучувајќи ги појачалниците и филтрите, осигурува јасност и сигурност на мерките.

Современите ултрасонски сензори исто така вклучуваат механизми за компензација на температурата, бидејќи брзината на звучниот бран варира со околинската температура. Ова дополнително својство помага да се одржи точноста во различни работни услови, што ги прави овие сензори многу прилагодливи за разни индустријски средини.

Процесирање на сигнал и толкување на податоци

Ефикасноста на ултразвучниот сензор во голема мера зависи од неговата способност точно да процесуира и толкува примени сигнали. Напредните алгоритми го филтрираат бучавината и непожелните ехоа, концентрирајќи се на релевантни податоци кои укажуваат на вистинско присуство или растојание до објект. Микропроцесорот на сензорот ги анализира филтрираните сигнали, применувајќи фактори за калибрација и компензации за животната средина за да произведе високо прецизни мерки.

Можностите за обработка на сигнали во реално време им овозможуваат на овие сензори да се прилагодуваат на променливите услови и да одржуваат постојана перформанса. Оваа динамичка можност за прилагодување ги прави ултразвучните сензори особено вредни во автоматизирани системи каде што факторите од животната средина често флуктуираат.

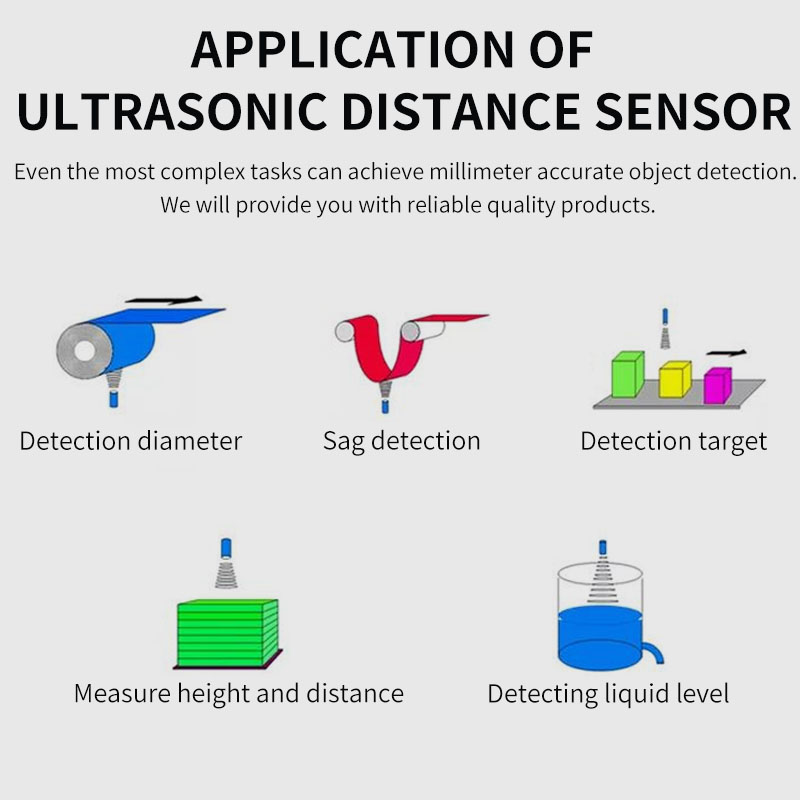

Примена во индустријската автоматизација

Контрола на производствени процеси

Во производствените средини, ултразвучните сензори имаат клучна улога во осигурување прецизно ракување со материјали и контрола на квалитетот. Овие уреди се одлични за следење нивоа на полнење во садови, детекција на присуство на производи на транспортни ленти и одржување на соодветно растојание меѓу производите за време на производството. Нивната можност за мерење без контакт ги прави идеални за работа со деликатни материјали или во средини каде физичкиот контакт би можел да го компромитира целосноста на производот.

Примената на ултразвучни сензори во автоматизирани линии за собирање значително ја намалила стапката на грешки и ја подобрила ефикасноста на производството. Со овозможување на вистинско-временска повратна информација за позиционирање и движење на производите, овие сензори им овозможуваат на автоматизираните системи моментални прилагодувања, одржувајќи оптимален тек на производство.

Роботика и автоматизирани системи за насочување

Интегрирањето на ултразвучни сензори во роботиката ја револуционизираше автоматизираната навигација и избегнувањето на пречки. Овие сензори им обезбедуваат на роботите клучно просторно свесност, овозможувајќи им безбедно и ефикасно движење низ динамични средини. Во автоматизацијата на магацините, ултразвучните сензори ги водат возилата со автоматско водење (AGVs) со извонредна прецизност, осигурувајќи гладок работен процес во стеснети простори.

Напредните апликации во роботиката користат повеќе ултразвучни сензори за да креираат комплексно картирање на средината, овозможувајќи пософистицирани способности за движење и интеракција. Овој пристап со повеќе сензори обезбедува редунданција и подобрена прецизност, од суштинско значење за апликации кои бараат прецизно позиционирање и манипулација на објекти.

Подобрување на точноста преку техничка оптимизација

Протоколи за калибрација и одржување

Одржувањето на оптималната перформанса на ултрасоничните сензори бара редовна калибрација и соодветни постапки за одржување. Фактори од животната средина како што се температурата, влажноста и атмосферскиот притисок можат да ја засегнат точноста на сензорите, поради што е неопходна периодична калибрација. Воведувањето на структуирани распореди за одржување помага во осигурувањето на постојана перформанса и продолжување на векот на траење на сензорите.

Напредните техники за калибрација често вклучуваат споредба на показателите на сензорите со познати референтни стандарди под разни работни услови. Овој комплексен пристап помага да се идентификуваат и компензираат можните систематски грешки, осигурувајќи пофални мерени вредности низ целиот работен опсег на сензорот.

Разгледување и прилагодување на факторите од животната средина

Успешната имплементација на ултрасонични сензори бара внимателно разгледување на околинските фактори кои можат да ја засегнат нивната перформанса. Акустичните сметни, промените во температурата и воздухната турбуленција можат да влијаат на точноста на мерењето. Разбирањето на овие фактори овозможува правилно поставување на сензорите и спроведување на соодветни заштитни мерки.

Современите ултрасонични сензори често вклучуваат вградени функции за компензација на околинските услови, но оптималната перформанса сепак бара продумано планирање при инсталирањето. Ова може да вклучи поставување на акустични бариери, одржување на стабилни температурни услови или имплементација на повеќе низи сензори за подобрена сигурност во предизвиците на околината.

Иднински развој и нови технологии

Интеграција со вештачка интелигенција и машинско учење

Будуќинското на ултрасонската сензорна технологија лежи во нејзината интеграција со вештачка интелигенција и системи за машинско учење. Овие напредни алгоритми можат да ги анализираат шемите на податоците од сензорите за да предвидат потребите од одржување, оптимизираат перформансите и автоматски да се прилагодуваат на менувањето на условите. Оваа интеграција овозможува пософистицирани можностите за автоматизација и подобрување на сигурноста на системот.

Алгоритмите за машинско учење можат да помогнат на ултрасонските сензори подобро да ги разликуваат релевантните сигнали од бучавата, со што ја подобруваат нивната точност во комплексни средини. Оваа подобрена можност за процесирање на сигнали отвора нови примени во сè повеќе предизвикување на индустријски услови.

Напредни материјали и иновации во дизајнот

Потекмувањето истражување на трансдукторски материјали и дизајн на сензори продолжува да ги поттикнува границите на можностите со ултрасонична технологија. Нови пиезоелектрични материјали и иновативни конфигурации на сензори овозможуваат поголема прецизност, зголемен опсег и подобrena поуздност. Овие напредоци ја прават ултрасоничната сензорика уште повредна во примените за автоматизација.

Развојот на помалку зафатливи и енергетски поефикасни конструкции исто така овозможува поставување на ултрасонични сензори во претходно непрактични апликации. Ова проширување на можности ги поттикнува новите иновации во автоматизираните системи низ различни индустрии.

Често поставувани прашања

Кои фактори можат да влијаат врз точноста на ултрасоничните сензори?

Ултразвучен сензор точноста може да биде под влијание на неколку фактори, вклучувајќи ја околинската температура, влажноста, воздушниот притисок, акустичниот прекршување и својствата на површината на целните објекти. Околинскиот шум, вибрациите и присутството на прашина или пареа во воздухот исто така можат да влијаат врз поуздноста на мерењето.

Колку често треба да се калибрираат ултразвучните сензори?

Честотата на калибрација зависи од апликацијата и работната средина, но генерално, индустријските ултразвучни сензори треба да се калибрираат секои 6-12 месеци. Попречеста калибрација може да биде неопходна во тешки услови или за апликации кои бараат исклучително висока прецизност.

Кој е типичниот опсег на мерење на индустријски ултразвучни сензори?

Индустријските ултразвучни сензори обично нудат опсег на мерење од неколку центиметри до неколку метри. Сензорите од висок клас можат да мерат растојанија до 15 метри или повеќе, иако точниот опсег зависи од моделот на сензорот, условите на средината и карактеристиките на целта.

Содржина

- Разбирање на моќта на ултразвучната технологија во современата автоматизација

- Основни компоненти и функционалност на ултрасоничните сензорски системи

- Примена во индустријската автоматизација

- Подобрување на точноста преку техничка оптимизација

- Иднински развој и нови технологии

- Често поставувани прашања