現代の自動化における超音波技術の力の理解

超音波センサ技術の統合により、産業用オートメーションの分野が革新され、さまざまな用途においてかつてないほどの精度と信頼性を実現しています。製造プロセスからロボティクスに至るまで、これらの高度なデバイスは、優れた自動化精度を達成する上で不可欠となっています。高周波音波を用いて物体を検出し、距離を測定することで、超音波センサは信頼性の高いデータを提供し、自動化システムがより適切な判断を行い、タスクをより正確に実行できるようになります。

基本的な原理は、 超音波センサー 動作原理は、音波を発射し、物体に当たって跳ね返ってくるまでの時間を計測することです。このシンプルでありながら効果的な仕組みは、正確な距離測定と物体検出が運用効率と製品品質の維持に不可欠である多くの業界で極めて貴重であることが証明されています。

超音波センシングシステムの主要構成要素と機能

必須ハードウェア要素

超音波センサーの中心には、調和して動作する複数の部品が巧妙に配置されています。送信機兼受信機であるトランスデューサーは高周波の音波を発生させ、その反響音を捉えます。タイミング回路はこれらの音波の往復時間を非常に高い精度で測定し、信号処理ユニットはこの情報を利用可能なデータに変換します。増幅器やフィルターなどの補助電子回路は、測定結果の明瞭性と信頼性を確保しています。

現代の超音波センサーには、周囲の温度に応じて音波の伝播速度が変化するため、温度補正機構も組み込まれています。この追加機能により、さまざまな環境条件下でも正確さを維持でき、多様な産業用途に対して高い適応性を持つようになっています。

信号処理とデータの解釈

超音波センサーの有効性は、受信した信号を正確に処理および解釈する能力に大きく依存しています。高度なアルゴリズムにより、ノイズや不要なエコーがフィルター処理され、物体の存在または距離を示す関連データに集中します。センサー内のマイクロプロセッサはこれらのフィルター処理された信号を分析し、較正係数や環境補正を適用することで、非常に高精度な測定値を生成します。

リアルタイム信号処理機能により、これらのセンサーは変化する条件に適応し、一貫した性能を維持できます。このような動的な調整機能により、環境要因が頻繁に変動する自動化システムにおいて、超音波センサーは特に価値が高いものとなっています。

産業用オートメーションにおける応用

製造プロセス制御

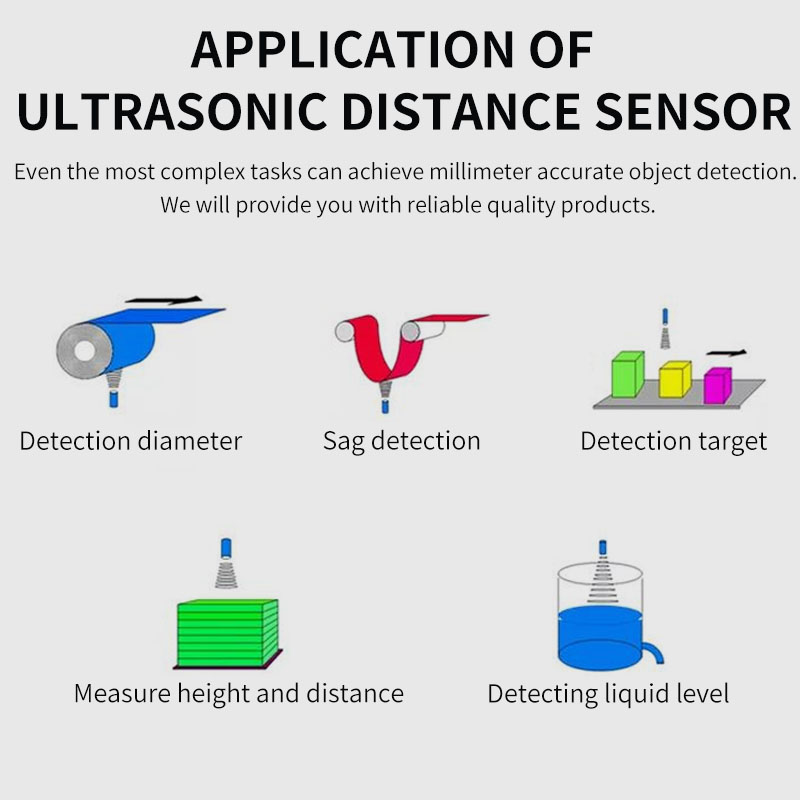

製造環境では、超音波センサーが正確な材料取り扱いや品質管理を保証する上で重要な役割を果たしています。これらの装置は、容器内の充填レベルの監視、コンベアベルト上の製品の有無検出、および生産中に物品間の適切な間隔を維持することに優れています。非接触で測定できるため、壊れやすい材料の取り扱いや、物理的な接触が製品の完全性を損なう可能性がある環境での使用に最適です。

自動組立ラインへの超音波センサーの導入により、エラー発生率が大幅に低下し、生産効率が向上しました。製品の位置や動きに関するリアルタイムのフィードバックを提供することで、これらのセンサーは自動システムが瞬時に調整を行うことを可能にし、最適な生産フローを維持します。

ロボティクスおよび自動誘導システム

ロボットへの超音波センサーの統合は、自動ナビゲーションと障害物回避に革命をもたらしました。これらのセンサーはロボットに重要な空間認識能力を与え、動的な環境の中を安全かつ効率的に移動することを可能にします。倉庫の自動化では、超音波センサーが自動搬送車(AGV)をきわめて高い精度で誘導し、狭いスペース内での円滑な運行を確実にしています。

高度なロボティクス応用では、複数の超音波センサーを用いて包括的な環境マッピングを行い、より洗練された動きや相互作用機能を実現しています。このマルチセンサー方式は冗長性と高精度を提供し、正確な位置決めや物体操作を必要とする用途にとって極めて重要です。

技術的最適化による精度の向上

校正およびメンテナンスプロトコル

超音波センサーの最適な性能を維持するには、定期的なキャリブレーションと適切なメンテナンス手順が必要です。温度、湿度、気圧などの環境要因はセンサーの精度に影響を与えるため、定期的なキャリブレーションが不可欠です。体系的なメンテナンススケジュールを導入することで、一貫した性能を確保し、センサーの寿命を延ばすことができます。

高度なキャリブレーション技術では、さまざまな動作条件下でセンサーの測定値を既知の基準値と比較することがよく行われます。この包括的なアプローチにより、体系的な誤差を特定して補正でき、センサーの全動作範囲にわたって信頼性の高い測定を実現します。

環境要因の考慮と調整

超音波センサーを正常に導入するには、その性能に影響を与える可能性のある環境要因を慎重に検討する必要があります。音響干渉、温度変動、空気の乱流はすべて測定精度に影響を及ぼす可能性があります。これらの要因を理解することで、適切なセンサー設置位置の選定や適切な保護措置の実施が可能になります。

最近の超音波センサーには、環境補正機能が内蔵されていることが多くありますが、最適な性能を得るためには、依然として配慮を凝らした設置計画が必要です。これには、音響バリアの設置、温度条件の安定化、あるいは過酷な環境下での信頼性向上のための複数センサーモジュールの導入などが含まれます。

今後の開発と新興技術

AIと機械学習との統合

超音波センサ技術の将来は、人工知能および機械学習システムとの統合にあります。これらの高度なアルゴリズムにより、センサデータのパターンを分析してメンテナンスの必要性を予測したり、性能を最適化し、自動的に変化する条件に適応することが可能になります。この統合により、より高度な自動化機能とシステム信頼性の向上が実現します。

機械学習アルゴリズムは、超音波センサが関連する信号とノイズをより明確に区別できるように支援し、複雑な環境下での精度を向上させます。この強化された信号処理能力により、ますます困難な産業環境での新たな応用が開かれています。

高度な材料とデザインの革新

トランスデューサ材料やセンサー設計に関する継続的な研究により、超音波技術が可能にする範囲が不断に拡大しています。新しい圧電材料や革新的なセンサー構成によって、より高い精度、広い測定範囲、そして信頼性の向上が実現されています。これらの進展により、超音波センサーは自動化アプリケーションにおいてさらに価値を持つものになっています。

より小型でエネルギー効率の高い設計の開発も進んでおり、これまで実用的ではなかった用途への超音波センサーの導入が可能になっています。この能力の拡大は、さまざまな業界における自動化システムの新たな革新を推進しています。

よく 聞かれる 質問

超音波センサーの精度に影響を与える要因は何ですか?

超音波センサー 精度には、周囲の温度、湿度、気圧、音響干渉、および対象物の表面特性など、いくつかの要因が影響します。環境ノイズ、振動、および空気中のほこりや蒸気の存在も、測定の信頼性に影響を与える可能性があります。

超音波センサーはどのくらいの頻度でキャリブレーションを行うべきですか?

キャリブレーションの頻度は使用目的や動作環境によって異なりますが、一般的に産業用超音波センサーは6〜12か月ごとにキャリブレーションを行うべきです。過酷な環境下や非常に高い精度が要求される用途では、より頻繁なキャリブレーションが必要となる場合があります。

産業用超音波センサーの一般的な測定範囲はどのくらいですか?

産業用超音波センサーの測定範囲は通常、数センチメートルから数メートルまでです。高性能なセンサーでは15メートル以上までの距離を測定できるものもありますが、正確な範囲はセンサーモデル、環境条件、および対象物の特性によって異なります。