Selezionare l'interruttore di finecorsa appropriato per l'equipaggiamento industriale rappresenta una decisione critica che influenza direttamente l'efficienza operativa, i protocolli di sicurezza e i costi di manutenzione. Le strutture industriali nei settori della produzione, dell'automazione e del controllo di processo dipendono fortemente da questi componenti essenziali per monitorare la posizione, rilevare i movimenti e garantire il corretto funzionamento del sistema. Una scelta errata può portare a guasti prematuri, rischi per la sicurezza e costosi tempi di fermo che interromponno i programmi produttivi.

Le applicazioni industriali moderne richiedono meccanismi di controllo precisi in grado di resistere a condizioni operative gravose garantendo al contempo prestazioni costanti. Un interruttore di finecorsa correttamente selezionato funge da interfaccia tra il movimento meccanico e i sistemi di controllo elettrico, fornendo informazioni essenziali che consentono ai processi automatizzati di funzionare in modo sicuro ed efficiente. Comprendere i diversi tipi, le specifiche e i requisiti applicativi diventa fondamentale per ingegneri e tecnici della manutenzione responsabili della selezione e dell'installazione delle apparecchiature.

Concetti Fondamentali degli Interruttori di Finecorsa

Principi di funzionamento basilari

Il funzionamento fondamentale di un interruttore di finecorsa si basa su un'attuazione meccanica che provoca il cambiamento dei contatti elettrici all'interno del dispositivo. Quando un componente mobile raggiunge una posizione predeterminata, entra fisicamente in contatto con la leva o il pulsante dell'attuatore, causando l'apertura o la chiusura dei contatti interni a seconda della configurazione dell'interruttore. Questa conversione da meccanico a elettrico fornisce un'affidabile retroazione di posizione che i sistemi di controllo utilizzano per avviare azioni successive o arresti di sicurezza.

La maggior parte delle progettazioni di interruttori di finecorsa incorpora un meccanismo ad azione rapida che garantisce una transizione rapida dei contatti indipendentemente dalla velocità dell'attuatore. Questa caratteristica previene l'arco tra i contatti ed estende la vita operativa riducendo al minimo il tempo trascorso in posizioni intermedie. Il meccanismo interno a molla accumula energia durante il movimento dell'attuatore e la rilascia rapidamente quando viene raggiunto il punto di commutazione, generando un segnale definitivo di accensione e spegnimento che i circuiti di controllo possono interpretare in modo affidabile.

Le configurazioni dei contatti variano notevolmente in base ai requisiti dell'applicazione, con configurazioni comuni come contatti normalmente aperti, normalmente chiusi e invertitori. Alcuni modelli avanzati dispongono di più set di contatti all'interno di un'unica carcassa, consentendo il controllo simultaneo di più circuiti o fornendo una capacità di commutazione ridondante per applicazioni critiche di sicurezza. Comprendere questi principi di base aiuta gli ingegneri a selezionare la configurazione dei contatti più adatta a specifiche esigenze di controllo.

Componenti Chiave e Costruzione

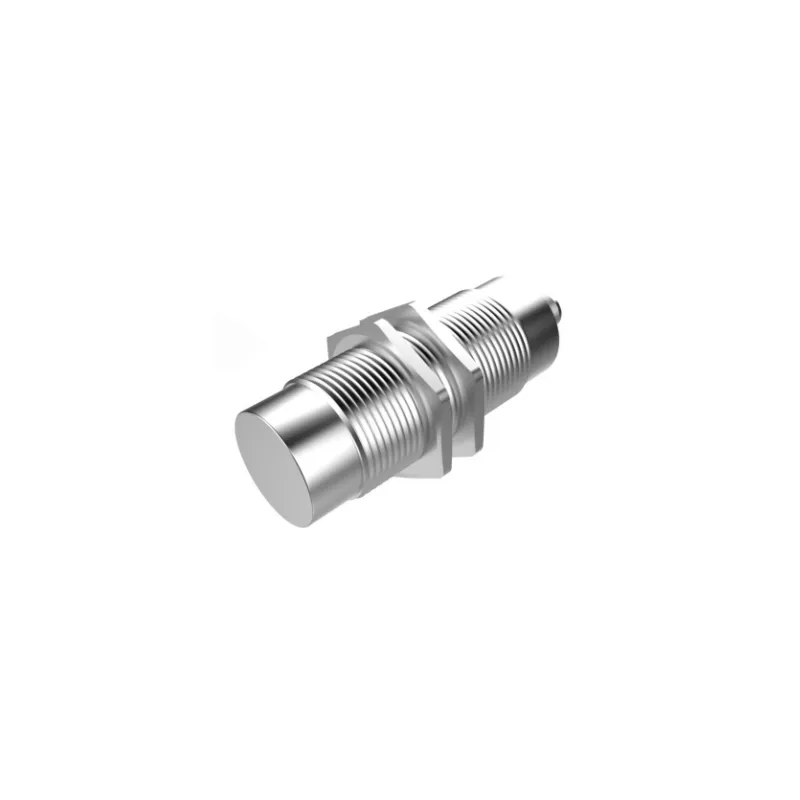

La costruzione dell'involucro di un finecorsa ne determina la capacità di resistere alle condizioni ambientali e agli sforzi meccanici presenti nelle applicazioni industriali. Gli involucri in alluminio pressofuso, acciaio inossidabile e plastica tecnica offrono ciascuno vantaggi distinti a seconda di fattori come resistenza alla corrosione, limitazioni di peso e requisiti di compatibilità elettromagnetica. Una corretta selezione dell'involucro garantisce affidabilità a lungo termine in ambienti operativi gravosi.

I materiali dei contatti interni influenzano in modo significativo la capacità di commutazione, la resistenza di contatto e la durata operativa. I contatti in ossido di argento-cadmio offrono un'elevata conducibilità e resistenza all'arco per applicazioni generiche, mentre i contatti placcati in oro forniscono prestazioni superiori nelle applicazioni di commutazione di segnali a bassa corrente. I contatti in tungsteno si distinguono nelle applicazioni ad alta corrente dove è fondamentale ridurre al minimo la saldatura dei contatti, rendendo così cruciale la scelta del materiale per ottenere prestazioni ottimali.

La progettazione dell'attuatore varia notevolmente in base ai requisiti dell'applicazione, con opzioni che includono punzoni a rullo, attuatori con asta regolabile, leve e camme rotative. Ogni tipo di attuatore offre vantaggi specifici in termini di forza operativa, corsa e sensibilità direzionale. Il meccanismo dell'attuatore deve essere compatibile con le caratteristiche meccaniche dell'equipaggiamento da monitorare, per garantire un funzionamento affidabile durante tutta la durata prevista.

Condizioni ambientali e di esercizio

Considerazioni relative alla temperatura e al clima

Gli intervalli di temperatura operativa influiscono in modo significativo sulle prestazioni e sulla durata degli interruttori di finecorsa, richiedendo un'attenta considerazione delle condizioni ambientali e degli effetti di cicli termici. I modelli industriali standard tipicamente operano in modo affidabile nell'intervallo da -25°C a +70°C, mentre varianti specializzate per alte temperature possono resistere a condizioni fino a +200°C per applicazioni vicino a forni, forni elettrici o apparecchiature generatrici di calore. Le applicazioni a basse temperature potrebbero richiedere lubrificanti e materiali speciali per prevenire blocchi meccanici o l'ossidazione dei contatti.

L'esposizione all'umidità e alla condensa può causare corrosione interna, degrado dei contatti e deterioramento dell'isolamento se non viene adeguatamente affrontata mediante idonee soluzioni di tenuta e selezione dei materiali. Gli alloggiamenti con grado di protezione IP67 e IP68 offrono protezione contro l'ingresso di acqua, mentre i rivestimenti conformi sui componenti interni forniscono una protezione aggiuntiva contro la condensa e i vapori chimici. Le applicazioni marine e offshore richiedono spesso particolare attenzione alla resistenza alla nebbia salina e alle considerazioni relative alla protezione catodica.

Le condizioni di shock termico, in cui si verificano rapide variazioni di temperatura durante il funzionamento, possono stressare i materiali degli alloggiamenti e influire sulla stabilità dimensionale dei componenti interni. La selezione di un scambio limite con coefficienti di espansione termica appropriati e caratteristiche di alleviamento dello stress diventa fondamentale per applicazioni che prevedono cicli di riscaldamento e raffreddamento come quelle presenti nelle acciaierie o nei impianti di produzione del vetro.

Stresso meccanico e vibrazioni

Gli ambienti industriali sottopongono spesso gli interruttori di finecorsa a sollecitazioni meccaniche significative, tra cui urti, vibrazioni e forze di azionamento ripetitive, che possono causare usura precoce o malfunzionamenti. Le classificazioni relative alla resistenza alle vibrazioni, tipicamente espresse in termini di intervallo di frequenza e limiti di accelerazione, aiutano a determinare l'idoneità per l'installazione su macchinari rotanti, sistemi di trasporto o apparecchiature mobili, dove il movimento continuo crea condizioni operative impegnative.

L'orientamento del montaggio e la progettazione della struttura di supporto svolgono un ruolo fondamentale nel minimizzare la concentrazione delle sollecitazioni e garantire un corretto allineamento dell'attuatore per tutta la durata operativa dell'equipaggiamento. Sistemi di montaggio flessibili possono isolare l'interruttore di finecorsa dalle vibrazioni eccessive mantenendo al contempo una precisa accuratezza nel rilevamento della posizione. Un montaggio rigido può essere preferito in applicazioni di precisione in cui la ripetibilità della posizione è prioritaria rispetto all'isolamento dalle vibrazioni.

I requisiti di forza dell'attuatore devono bilanciare sensibilità e durata, garantendo un'interruttazione affidabile resistendo alle forze meccaniche riscontrate durante il normale funzionamento. La capacità di sovratravello consente all'interruttore di gestire situazioni in cui il meccanismo di attuazione si muove oltre il punto nominale di commutazione senza subire danni. Le specifiche di pre-travel e sovratravello aiutano gli ingegneri a progettare interfacce meccaniche che ottimizzano le prestazioni e la longevità dell'interruttore.

Specifiche Elettriche e Compatibilità con il Carico

Corrente e Tensione Nominale

Una corretta selezione delle caratteristiche elettriche garantisce che l'interruttore di finecorsa possa gestire in sicurezza il carico collegato senza degrado o guasto dei contatti. Le portate di corrente comprendono sia la capacità di corrente continuo sia la capacità di corrente di commutazione, che possono differire notevolmente in base alle caratteristiche del carico e ai requisiti del ciclo di lavoro. Carichi induttivi, come contattori per motori e valvole solenoidi, richiedono una maggiore capacità di commutazione a causa della formazione dell'arco durante l'apertura dei contatti.

Le tensioni nominali devono essere compatibili sia con la tensione nominale del sistema che con eventuali sovratensioni transitorie che possono verificarsi durante le operazioni di commutazione o in condizioni di guasto. Le caratteristiche di commutazione in corrente alternata e continua differiscono notevolmente; nelle applicazioni in corrente continua spesso sono richieste tensioni nominali più elevate a causa dell'assenza di passaggi naturali per lo zero della corrente, che facilitano l'estinzione dell'arco. Molti interruttori di finecorsa moderni offrono doppia classificazione per supportare sia applicazioni in corrente alternata che continua all'interno dello stesso dispositivo.

La durata prevista dei contatti varia notevolmente in base alle caratteristiche del carico elettrico: i carichi resistivi garantiscono la maggiore longevità, mentre i carichi induttivi rappresentano la maggiore sfida per la durata dei contatti. La corrente di carico, la frequenza di commutazione e le condizioni ambientali influenzano tutti il tasso di usura dei contatti, richiedendo un'analisi accurata dei requisiti applicativi per prevedere gli intervalli di manutenzione e i costi del ciclo di vita.

Requisiti di elaborazione del segnale e interfaccia

I sistemi di controllo moderni richiedono spesso caratteristiche di segnale specifiche dai finecorsa per garantire una corretta compatibilità dell'interfaccia e un'elevata immunità ai disturbi. I sistemi di controllo digitali possono trarre vantaggio da sensori di prossimità o da finecorsa intelligenti che forniscono segnali di uscita standardizzati con funzionalità integrate di condizionamento e filtraggio del segnale. Questi dispositivi avanzati possono eliminare la necessità di circuiti esterni di interfaccia, offrendo al contempo capacità diagnostiche migliorate.

L'integrità del segnale diventa particolarmente importante in applicazioni con lunghe distanze di cablaggio o in ambienti elettricamente rumorosi, dove le interferenze elettromagnetiche possono causare attivazioni false o degrado del segnale. L'utilizzo di cavi schermati, costruzioni a coppia intrecciata e tecniche di messa a terra corrette contribuisce a mantenere la qualità del segnale, mentre alcuni design di finecorsa incorporano filtraggio interno e protezione contro le sovratensioni per migliorare l'affidabilità del sistema.

I requisiti di tempo di risposta devono essere allineati alle caratteristiche dinamiche del processo controllato per garantire un corretto funzionamento del sistema e l'efficacia delle funzioni di sicurezza. Gli interruttori di finecorsa meccanici tipicamente offrono tempi di risposta nell'ordine del millisecondo, risultando adeguati per la maggior parte delle applicazioni industriali. Tuttavia, i processi ad alta velocità possono richiedere tecnologie di rilevamento elettronico che offrono capacità di risposta nell'ordine del microsecondo.

Applicazione -Criteri di Selezione Specifici

Applicazioni di sicurezza e arresto di emergenza

Le applicazioni critiche per la sicurezza richiedono interruttori di finecorsa conformi a specifici standard prestazionali e requisiti di certificazione, come quelli indicati nella norma IEC 61508 o ISO 13849. I contatti a apertura positiva garantiscono che un guasto meccanico del meccanismo d'azionamento non possa impedire la diseccitazione del circuito di sicurezza, assicurando un funzionamento fail-safe anche in condizioni di singolo guasto. Tali applicazioni spesso richiedono elementi di commutazione ridondanti e capacità di monitoraggio diagnostico.

I circuiti di arresto di emergenza richiedono interruttori di finecorsa con elevati livelli di affidabilità e modalità di guasto prevedibili, in linea con i livelli di integrità della sicurezza del sistema complessivo. I contatti guidati forzatamente impediscono che la saldatura dei contatti comprometta il funzionamento della funzione di sicurezza, mentre le caratteristiche meccaniche progettuali garantiscono che i guasti interni portino alla disinserzione sicura del circuito anziché a guasti pericolosi non rilevati.

I requisiti di documentazione e tracciabilità per applicazioni di sicurezza spesso impongono protocolli di prova specifici, marchi di certificazione e procedure di manutenzione che devono essere considerati durante il processo di selezione. Programmi regolari di test funzionali e di calibrazione contribuiscono a mantenere l'integrità del sistema di sicurezza durante tutto il ciclo operativo, richiedendo interruttori di finecorsa in grado di sopportare prove frequenti senza degrado delle prestazioni.

Posizionamento Preciso e Automazione

Le applicazioni di automazione precisa richiedono interruttori di finecorsa con eccezionale ripetibilità e minima isteresi per garantire un'accuratezza di posizionamento costante. Il gioco meccanico, la deriva termica e le caratteristiche d'usura influenzano tutti la ripetibilità di posizionamento, rendendo la qualità dei componenti e le tolleranze di produzione fattori critici nella selezione. Alcune applicazioni possono trarre vantaggio da punti di commutazione regolabili o da più posizioni di commutazione all'interno di un singolo dispositivo.

I sistemi di automazione ad alta velocità impongono requisiti stringenti sui tempi di risposta e sulla resistenza meccanica degli interruttori di finecorsa a causa dei frequenti cicli di attuazione e del rapido movimento dell'attuatore. Meccanismi attuatori a sfere e componenti di precisione contribuiscono a ridurre l'usura e a mantenere le caratteristiche prestazionali durante lunghi intervalli di servizio, mentre una struttura sigillata impedisce che contaminanti compromettano i meccanismi interni.

L'integrazione con controllori logici programmabili e sistemi di controllo distribuiti può richiedere protocolli di comunicazione specifici o segnali di uscita analogici che forniscono informazioni sulla posizione piuttosto che un semplice comando di accensione e spegnimento. Interruttori di finecorsa intelligenti con connettività fieldbus possono fornire informazioni diagnostiche avanzate e capacità di configurazione a distanza che semplificano l'integrazione del sistema e le procedure di manutenzione.

Considerazioni sull'installazione e la manutenzione

Procedure di Montaggio e Allineamento

Tecniche di montaggio appropriate garantiscono prestazioni ottimali e una maggiore durata dell'interruttore di finecorsa, minimizzando le concentrazioni di stress e mantenendo un preciso allineamento dell'attuatore per tutta la vita operativa dell'equipaggiamento. Il design del supporto di montaggio deve consentire l'espansione termica, l'isolamento dalle vibrazioni e le esigenze di regolazione, fornendo al contempo un adeguato supporto meccanico per le forze di commutazione generate durante il funzionamento.

L'allineamento dell'attuatore influenza sia l'accuratezza di commutazione che le caratteristiche di usura meccanica, richiedendo particolare attenzione all'angolo di avvicinamento, alla forza di contatto e alle tolleranze di sovra-corsetta. Un cattivo allineamento può causare usura prematura dell'attuatore, commutazione non affidabile o blocco meccanico che ne impedisce il corretto funzionamento. Le procedure di installazione devono prevedere la verifica dell'allineamento corretto in tutte le condizioni operative previste.

Il percorso dei cavi e i collegamenti elettrici devono seguire buone pratiche ingegneristiche per prevenire danni meccanici, interferenze elettromagnetiche e infiltrazione di umidità. I raccordi per lo scarico di trazione proteggono i collegamenti dei cavi dallo stress meccanico, mentre una corretta sigillatura dei condotti previene l'accumulo di umidità che potrebbe causare corrosione o deterioramento dell'isolamento. Le specifiche di coppia per i collegamenti garantiscono un contatto elettrico affidabile senza provocare danni meccanici ai terminali.

Manutenzione Preventiva e Risoluzione dei Problemi

Le ispezioni programmate regolarmente aiutano a identificare eventuali problemi dei finecorsa prima che causino guasti alle apparecchiature o rischi per la sicurezza. L'ispezione visiva dello stato della scatola, dell'allineamento dell'attuatore e dell'integrità del cavo fornisce un avviso precoce di problemi in atto che potrebbero compromettere l'affidabilità operativa. I test elettrici sulla resistenza di contatto e sull'integrità dell'isolamento consentono di valutare lo stato dei componenti interni e prevedere la vita utile residua.

I requisiti di lubrificazione variano in base al design del finecorsa e all'ambiente operativo: alcune unità sigillate non richiedono manutenzione, mentre altre traggono beneficio dall'applicazione periodica di lubrificanti adeguati. Una lubrificazione eccessiva può attirare contaminazioni e causare l'inceppamento dell'attuatore, mentre una lubrificazione insufficiente può provocare usura eccessiva e guasti meccanici. Il rispetto delle raccomandazioni del produttore garantisce prestazioni ottimali e una lunga durata.

I criteri di sostituzione dovrebbero considerare sia le implicazioni in materia di sicurezza che i fattori economici, con applicazioni critiche per la sicurezza che richiedono intervalli di sostituzione più conservativi rispetto alle applicazioni industriali generiche. L'analisi delle tendenze dei dati di manutenzione aiuta a identificare i modelli di degrado e ottimizzare i programmi di sostituzione sulla base delle effettive condizioni operative piuttosto che di intervalli di tempo arbitrari.

Analisi dei costi e processo di selezione

Valutazione del costo totale di possesso

Il prezzo di acquisto iniziale rappresenta solo una piccola parte del costo totale di possesso degli interruttori di finecorsa industriali, con i costi di installazione, le esigenze di manutenzione e le conseguenze dei guasti che spesso superano il costo originario del dispositivo. Interruttori di finecorsa di alta qualità, caratterizzati da maggiore durata e affidabilità, possono giustificare un costo iniziale più elevato grazie a minori necessità di manutenzione e a intervalli di servizio più lunghi.

Le conseguenze dei guasti variano notevolmente in base alla criticità dell'applicazione, con guasti legati alla sicurezza che possono comportare sanzioni normative, problemi di responsabilità e danni reputazionali ben superiori ai costi diretti di sostituzione. I costi derivanti da fermo produzione spesso superano di gran lunga i costi dell'equipaggiamento nelle applicazioni di processo continuo, rendendo la affidabilità e la disponibilità fattori economici chiave nel processo di selezione.

I benefici della standardizzazione possono ridurre i costi di inventario, semplificare le procedure di manutenzione e migliorare la familiarità dei tecnici con le caratteristiche dell'equipaggiamento. Tuttavia, la standardizzazione deve essere bilanciata rispetto ai requisiti specifici dell'applicazione, che potrebbero richiedere caratteristiche o prestazioni specializzate degli interruttori di fine corsa non disponibili nelle linee di prodotto standard.

Valutazione del fornitore e servizi di supporto

Le capacità di supporto tecnico diventano sempre più importanti per applicazioni complesse che richiedono assistenza nell'ingegneria applicativa, modifiche personalizzate o supporto per la risoluzione dei problemi. I fornitori dotati di solide risorse tecniche possono fornire un'assistenza preziosa durante il processo di selezione e nel supporto operativo continuativo, giustificando prezzi premium per i loro prodotti.

La disponibilità del prodotto e le prestazioni nella consegna influiscono sui programmi dei progetti e sugli scenari di sostituzione d'emergenza, rendendo la affidabilità del fornitore e le capacità di gestione delle scorte fattori importanti nella selezione. I fornitori globali dotati di reti distributive locali spesso offrono una migliore disponibilità e tempi di consegna più brevi sia per prodotti standard che per interruttori di fine corsa specializzati.

I termini della garanzia e le politiche di servizio forniscono informazioni sulla fiducia del produttore nei propri prodotti, stabilendo al contempo le aspettative riguardo all'assistenza post-vendita. Una copertura di garanzia estesa può indicare una qualità superiore del prodotto, mentre politiche di servizio complete dimostrano l'impegno verso la soddisfazione del cliente e il supporto a lungo termine del prodotto.

Domande Frequenti

Quali fattori determinano la corretta valutazione della corrente per un interruttore di finecorsa?

La scelta della valutazione della corrente dipende dalle caratteristiche del carico collegato, inclusi i requisiti di corrente in regime permanente e la corrente di spunto durante le operazioni di commutazione. Carichi induttivi come contattori e solenoidi tipicamente richiedono una capacità di commutazione più elevata a causa della formazione dell'arco, mentre i carichi resistivi sono meno gravosi. È necessario considerare sia la capacità di corrente continua che la capacità di corrente di commutazione, poiché queste valutazioni possono differire notevolmente in base al ciclo di lavoro e al tipo di carico.

In che modo le classifiche di tenuta ambientale influiscono sulla selezione dell'interruttore di finecorsa?

I rating di tenuta ambientale come IP65, IP67 e IP68 indicano il livello di protezione contro l'ingresso di polvere e acqua. I rating IP67 offrono una protezione adeguata per la maggior parte delle applicazioni industriali, inclusa l'immersione temporanea, mentre i rating IP68 sono richiesti per applicazioni di immersione continua. Rating di protezione più elevati possono aumentare il costo e le dimensioni, quindi è consigliabile selezionare il rating minimo necessario a soddisfare le effettive condizioni ambientali, evitando specifiche eccessive non necessarie.

Quali procedure di manutenzione sono raccomandate per gli interruttori di finecorsa industriali?

Ispezioni visive periodiche dello stato della carcassa, dell'allineamento dell'attuatore e dell'integrità del cavo devono essere eseguite secondo le raccomandazioni del produttore, tipicamente ogni 3-6 mesi per applicazioni critiche. Test elettrici sulla resistenza di contatto e sull'integrità dell'isolamento aiutano a valutare lo stato dei componenti interni. Pulire le superfici esterne per prevenire l'accumulo di contaminanti e verificare il corretto funzionamento dell'attuatore in condizioni di carico nullo per identificare precocemente eventuali problemi meccanici prima che causino guasti.

Come faccio a determinare il tipo corretto di attuatore per la mia applicazione?

La selezione dell'attuatore dipende dai requisiti dell'interfaccia meccanica, inclusa la direzione di avvicinamento, lo spazio disponibile e la forza operativa richiesta. I rulli a punteria sono adatti per il rilevamento di movimenti lineari, mentre le leve offrono un vantaggio meccanico nelle applicazioni a bassa forza. Considerare fattori come la capacità di corsa oltre il punto limite, le caratteristiche di ripristino e l'intervallo di regolazione quando si abbinano l'attuatore ai requisiti meccanici specifici e ai vincoli di installazione.

Indice

- Concetti Fondamentali degli Interruttori di Finecorsa

- Condizioni ambientali e di esercizio

- Specifiche Elettriche e Compatibilità con il Carico

- Applicazione -Criteri di Selezione Specifici

- Considerazioni sull'installazione e la manutenzione

- Analisi dei costi e processo di selezione

-

Domande Frequenti

- Quali fattori determinano la corretta valutazione della corrente per un interruttore di finecorsa?

- In che modo le classifiche di tenuta ambientale influiscono sulla selezione dell'interruttore di finecorsa?

- Quali procedure di manutenzione sono raccomandate per gli interruttori di finecorsa industriali?

- Come faccio a determinare il tipo corretto di attuatore per la mia applicazione?