Comprendere il potere della tecnologia ultrasonica nell'automazione moderna

L'integrazione della tecnologia dei sensori ultrasonici ha rivoluzionato il panorama dell'automazione industriale, offrendo livelli senza precedenti di precisione e affidabilità in varie applicazioni. Dai processi produttivi alla robotica, questi dispositivi sofisticati sono diventati fondamentali per raggiungere una maggiore precisione nell'automazione. Utilizzando onde sonore ad alta frequenza per rilevare oggetti e misurare distanze, i sensori ultrasonici forniscono dati affidabili che consentono ai sistemi automatizzati di prendere decisioni più informate ed eseguire compiti con maggiore precisione.

Il principio fondamentale alla base sensore ad ultrasuoni l'operazione consiste nell'emettere onde sonore e nel misurare il tempo impiegato da queste onde per riflettersi dopo aver colpito un oggetto. Questo meccanismo semplice ma efficace si è rivelato inestimabile in numerosi settori, dove la misurazione accurata delle distanze e il rilevamento degli oggetti sono fondamentali per mantenere l'efficienza operativa e la qualità del prodotto.

Componenti principali e funzionalità dei sistemi di rilevamento ultrasonico

Elementi hardware essenziali

Al centro di un sensore ultrasonico vi è una configurazione sofisticata di componenti che lavorano in armonia. Il trasduttore, che funge sia da emettitore che da ricevitore, genera onde sonore ad alta frequenza e ne cattura gli echi. Il circuito di temporizzazione misura con notevole precisione il tempo di percorrenza di queste onde, mentre l'unità di elaborazione del segnale converte queste informazioni in dati utilizzabili. L'elettronica di supporto, inclusi amplificatori e filtri, garantisce chiarezza e affidabilità alle misurazioni.

I moderni sensori ultrasonici incorporano anche meccanismi di compensazione della temperatura, poiché la velocità delle onde sonore varia con la temperatura ambiente. Questa caratteristica aggiuntiva contribuisce a mantenere l'accuratezza in diverse condizioni ambientali, rendendo questi sensori altamente adattabili a svariati ambienti industriali.

Elaborazione del segnale e interpretazione dei dati

L'efficacia di un sensore ultrasonico dipende in larga misura dalla sua capacità di elaborare e interpretare correttamente i segnali ricevuti. Algoritmi avanzati eliminano il rumore e gli echi indesiderati, concentrandosi sui dati rilevanti che indicano la reale presenza o distanza di un oggetto. Il microprocessore del sensore analizza i segnali filtrati, applicando fattori di calibrazione e compensazioni ambientali per produrre misurazioni estremamente accurate.

Le capacità di elaborazione del segnale in tempo reale consentono a questi sensori di adattarsi a condizioni variabili e di mantenere prestazioni costanti. Questa capacità di regolazione dinamica rende i sensori ultrasonici particolarmente preziosi nei sistemi automatizzati in cui i fattori ambientali fluttuano frequentemente.

Applicazioni nell'automazione industriale

Controllo dei Processi di Produzione

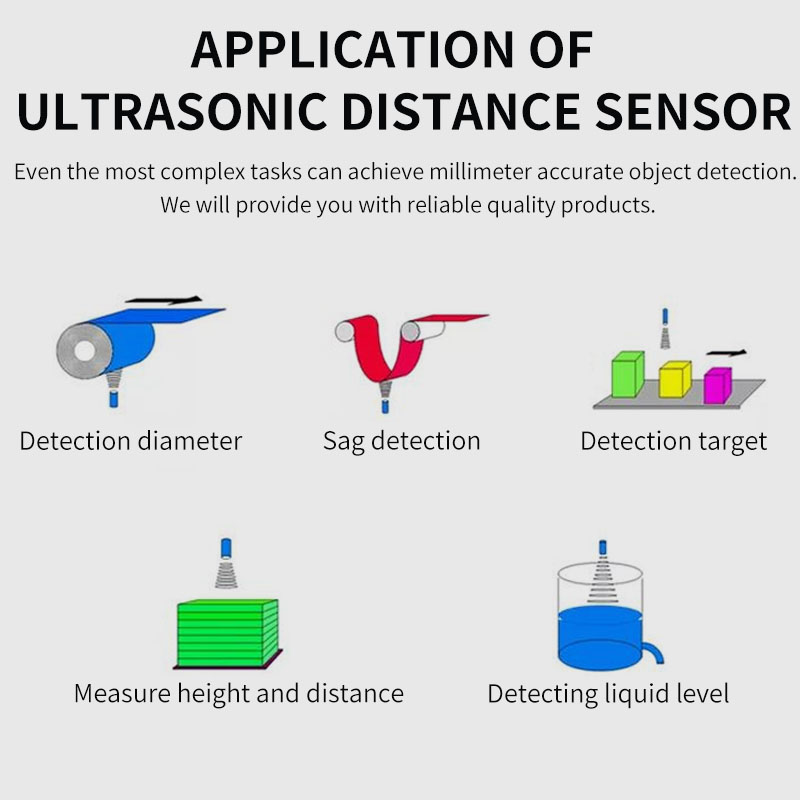

Negli ambienti produttivi, i sensori ultrasonici svolgono un ruolo fondamentale per garantire un preciso movimentamento dei materiali e il controllo qualità. Questi dispositivi si distinguono nel monitoraggio dei livelli di riempimento dei contenitori, nel rilevamento della presenza di prodotti sui nastri trasportatori e nel mantenimento di una corretta distanza tra gli articoli durante la produzione. La loro capacità di misurazione senza contatto li rende ideali per gestire materiali delicati o operare in ambienti in cui il contatto fisico potrebbe compromettere l'integrità del prodotto.

L'implementazione di sensori ultrasonici nelle linee di assemblaggio automatizzate ha ridotto significativamente i tassi di errore e migliorato l'efficienza produttiva. Fornendo un feedback in tempo reale sulla posizione e il movimento dei prodotti, questi sensori consentono ai sistemi automatizzati di effettuare aggiustamenti istantanei, mantenendo un flusso produttivo ottimale.

Robotica e Sistemi di Guida Automatica

L'integrazione di sensori ultrasonici nella robotica ha rivoluzionato la navigazione automatica e l'evitamento degli ostacoli. Questi sensori forniscono ai robot una fondamentale consapevolezza spaziale, permettendo loro di muoversi in modo sicuro ed efficiente in ambienti dinamici. Nell'automazione dei magazzini, i sensori ultrasonici guidano i veicoli a guida automatica (AGV) con notevole precisione, garantendo un funzionamento fluido in spazi ristretti.

Le applicazioni avanzate di robotica utilizzano più sensori ultrasuoni per creare una mappatura ambientale completa, consentendo capacità di movimento e interazione più sofisticate. Questo approccio basato su più sensori fornisce ridondanza e una precisione migliorata, fondamentali per applicazioni che richiedono un posizionamento preciso e la manipolazione di oggetti.

Migliorare la Precisione Attraverso l'Ottimizzazione Tecnica

Protocolli di Calibrazione e Manutenzione

Il mantenimento delle prestazioni ottimali dei sensori ultrasuoni richiede una calibrazione regolare e adeguate procedure di manutenzione. Fattori ambientali come temperatura, umidità e pressione atmosferica possono influenzare l'accuratezza del sensore, rendendo essenziale la calibrazione periodica. L'implementazione di programmi strutturati di manutenzione contribuisce a garantire prestazioni costanti e prolunga la vita utile del sensore.

Le tecniche avanzate di calibrazione spesso prevedono il confronto delle letture dei sensori con standard di riferimento noti in diverse condizioni operative. Questo approccio completo aiuta a identificare e compensare eventuali errori sistematici, garantendo misurazioni affidabili lungo l'intero intervallo operativo del sensore.

Considerazioni e aggiustamenti ambientali

L'implementazione con successo di sensori ultrasonici richiede un'attenta valutazione dei fattori ambientali che potrebbero influenzarne le prestazioni. Interferenze acustiche, variazioni di temperatura e turbolenze dell'aria possono tutti influire sull'accuratezza delle misurazioni. Comprendere questi fattori permette una corretta collocazione del sensore e l'adozione di opportune misure protettive.

I moderni sensori ultrasonici spesso includono funzionalità integrate di compensazione ambientale, ma per ottenere prestazioni ottimali è comunque necessaria una pianificazione accurata dell'installazione. Questo potrebbe includere l'installazione di barriere acustiche, il mantenimento di condizioni di temperatura stabili o l'utilizzo di più gruppi di sensori per migliorare l'affidabilità in ambienti difficili.

Sviluppi Futuri e Tecnologie Emergenti

Integrazione con AI e apprendimento automatico

Il futuro della tecnologia dei sensori ultrasonici risiede nella sua integrazione con sistemi di intelligenza artificiale e apprendimento automatico. Questi algoritmi avanzati possono analizzare i modelli dei dati provenienti dai sensori per prevedere le esigenze di manutenzione, ottimizzare le prestazioni e adattarsi automaticamente a condizioni variabili. Questa integrazione consente capacità di automazione più sofisticate e un'affidabilità del sistema migliorata.

Gli algoritmi di machine learning possono aiutare i sensori ultrasuoni a distinguere meglio tra segnali rilevanti e rumore, migliorando la loro precisione in ambienti complessi. Questa capacità avanzata di elaborazione del segnale apre nuove applicazioni in contesti industriali sempre più impegnativi.

Materiali avanzati e innovazioni nel design

La ricerca in corso sui materiali per trasduttori e sulla progettazione dei sensori continua a spingere i limiti di ciò che è possibile con la tecnologia ultrasonica. Nuovi materiali piezoelettrici e configurazioni innovative dei sensori stanno consentendo una maggiore precisione, un raggio d'azione più ampio e una migliore affidabilità. Questi progressi rendono i sensori ultrasuoni ancora più preziosi nelle applicazioni di automazione.

Lo sviluppo di design più compatti ed energeticamente efficienti sta inoltre rendendo possibile l'impiego di sensori ultrasuoni in applicazioni precedentemente impraticabili. Questa espansione delle capacità sta promuovendo nuove innovazioni nei sistemi automatizzati in vari settori industriali.

Domande frequenti

Quali fattori possono influenzare l'accuratezza di un sensore ultrasuoni?

Sensore ad ultrasuoni l'accuratezza può essere influenzata da diversi fattori, tra cui temperatura ambiente, umidità, pressione atmosferica, interferenze acustiche e le caratteristiche superficiali degli oggetti bersaglio. Il rumore ambientale, le vibrazioni e la presenza di polvere o vapore nell'aria possono inoltre compromettere l'affidabilità delle misurazioni.

Con quale frequenza i sensori ultrasonici devono essere calibrati?

La frequenza di calibrazione dipende dall'applicazione e dall'ambiente operativo, ma in generale i sensori ultrasonici industriali devono essere calibrati ogni 6-12 mesi. Potrebbe essere necessaria una calibrazione più frequente in ambienti gravosi o per applicazioni che richiedono un'elevata precisione.

Qual è il campo di misura tipico dei sensori ultrasonici industriali?

I sensori ultrasonici industriali offrono tipicamente campi di misura che vanno da pochi centimetri fino a diversi metri. I sensori di fascia alta possono misurare distanze fino a 15 metri o più, anche se l'esatta portata dipende dal modello del sensore, dalle condizioni ambientali e dalle caratteristiche dell'oggetto bersaglio.

Indice

- Comprendere il potere della tecnologia ultrasonica nell'automazione moderna

- Componenti principali e funzionalità dei sistemi di rilevamento ultrasonico

- Applicazioni nell'automazione industriale

- Migliorare la Precisione Attraverso l'Ottimizzazione Tecnica

- Sviluppi Futuri e Tecnologie Emergenti

- Domande frequenti