Az ultrahangos technológia erejének megértése a modern automatizálásban

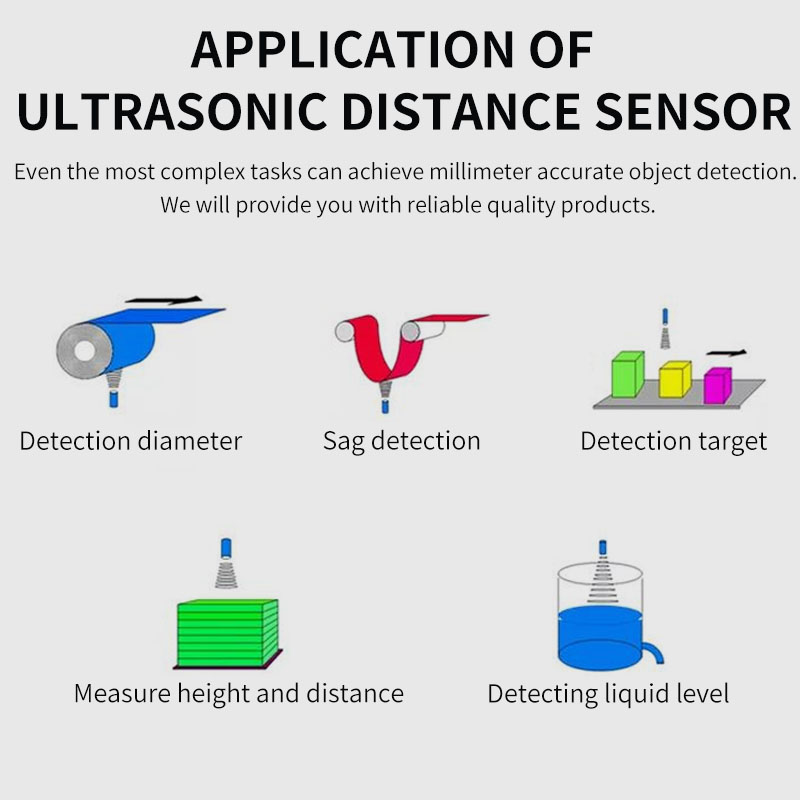

Az ultrahangos érzékelőtechnológia integrálása forradalmasította az ipari automatizálás területét, korábban el nem ismert pontossági és megbízhatósági szintet nyújtva különféle alkalmazásokban. A gyártási folyamatoktól a robotikáig ezek a kifinomult eszközök döntő fontosságúvá váltak a szuperprecíz automatizálás elérésében. Magas frekvenciájú hanghullámokat használva tárgyak észlelésére és távolságok mérésére az ultrahangos érzékelők megbízható adatokat szolgáltatnak, amelyek segítségével az automatizált rendszerek jobban informált döntéseket hozhatnak, és feladatokat pontosabban hajthatnak végre.

Az alapvető elv, amely a ultrahangos érzékelő a működés során hanghullámokat bocsátanak ki, és mérik az időt, amely ahhoz szükséges, hogy ezek a hullámok visszaverődjenek egy objektumról. Ez az egyszerű, mégis hatékony mechanizmus számos iparágban felbecsülhetetlen értékűvé vált, ahol a pontos távolságmérés és az objektumfelismerés alapvető fontosságú a működési hatékonyság és a termékminőség fenntartásához.

Ultrahangos érzékelőrendszerek alapvető elemei és működése

Alapvető hardverelemek

Az ultrahangos érzékelő szívében egy összetett alkatrészekből álló rendszer működik összhangban. A vevő-átküldő egység, amely egyszerre működik adóként és vevőként, magas frekvenciájú hanghullámokat bocsát ki, majd azok visszaverődését fogja fel. A időzítő áramkör figyelemre méltó pontossággal méri a hullámok terjedési idejét, míg a jelprocesszor ezt az információt hasznosítható adattá alakítja. A támogató elektronika – erősítők és szűrők beletartoznak – biztosítja a mérések pontosságát és megbízhatóságát.

A modern ultrahangos érzékelők hőmérséklet-kompenzációs mechanizmust is tartalmaznak, mivel a hanghullámok terjedési sebessége változik a környezeti hőmérséklettel. Ez a további funkció segít fenntartani a pontosságot különböző környezeti feltételek mellett, így ezek az érzékelők különösen jól alkalmazkodnak különböző ipari környezetekhez.

Jelfeldolgozás és adatértelmezés

Az ultrahangos érzékelő hatékonysága nagyban függ attól, hogy mennyire képes pontosan feldolgozni és értelmezni a vett jeleket. A fejlett algoritmusok kiszűrik a zajt és a nemkívánatos visszhangokat, és a valódi tárgyak jelenlétét vagy távolságát jelző releváns adatokra koncentrálnak. Az érzékelő mikroprocesszora elemzi a szűrt jeleket, kalibrációs tényezőket és környezeti korrekciókat alkalmazva, így rendkívül pontos méréseket eredményez.

A valós idejű jelfeldolgozó képesség lehetővé teszi az ilyen érzékelők számára, hogy alkalmazkodjanak a változó körülményekhez, és állandó teljesítményt nyújtsanak. Ez a dinamikus beállítási képesség különösen értékesé teszi az ultrahangos érzékelőket olyan automatizált rendszerekben, ahol a környezeti tényezők gyakran változnak.

Alkalmazások az ipari automatizálás területén

Gyártási Folyamat Vezérlése

A gyártási környezetekben az ultrahangos szenzorok kulcsfontosságú szerepet játszanak a pontos anyagmozgatás és minőségellenőrzés biztosításában. Ezek az eszközök kiválóan alkalmasak edények töltöttségi szintjének figyelésére, termék jelenlétének észlelésére futószalagokon, valamint a termékek közötti megfelelő távolság fenntartására a gyártás során. Érintésmentes mérési képességük miatt ideálisak törékeny anyagok kezelésére vagy olyan környezetekben történő munkavégzésre, ahol a fizikai érintkezés veszélyeztetheti a termék integritását.

Az ultrahangos szenzorok bevezetése az automatizált szerelőszalagokon jelentősen csökkentette a hibák számát, és javította a termelés hatékonyságát. A termékek helyzetéről és mozgásáról nyújtott valós idejű visszajelzéssel lehetővé teszik az automatizált rendszerek számára, hogy azonnali korrekciókat hajtsanak végre, így fenntartva az optimális termelési folyamatot.

Robotika és automatizált irányítórendszerek

Az ultrahangos szenzorok integrálása a robotikában forradalmasította az automatizált navigációt és akadályelkerülést. Ezek a szenzorok kritikus téri tudatosságot biztosítanak a robotok számára, lehetővé téve számukra, hogy biztonságosan és hatékonyan mozogjanak dinamikus környezetekben. A raktár-automatizálásban az ultrahangos szenzorok rendkívül pontosan irányítják az automatizált vezérlésű járműveket (AGV-ket), biztosítva a zavartalan működést szűk helyeken.

A fejlett robotalkalmazások több ultrahangos szenzort használnak a környezetről alkotott átfogó térkép létrehozásához, így összetettebb mozgási és interakciós képességeket tesznek lehetővé. Ez a többszenzoros megközelítés redundanciát és növelt pontosságot biztosít, amely elengedhetetlen a pontos pozícionálást és objektumkezelést igénylő alkalmazásokhoz.

Pontosság növelése technikai optimalizáció révén

Kalibrációs és Karbantartási Protokollok

Az ultrahangos szenzorok optimális teljesítményének fenntartásához szükséges a rendszeres kalibrálás és megfelelő karbantartási eljárások alkalmazása. A környezeti tényezők, mint például a hőmérséklet, a páratartalom és a légnyomás befolyásolhatják a szenzorok pontosságát, ezért időszakos kalibrálás elengedhetetlen. A strukturált karbantartási ütemtervek bevezetése hozzájárul az állandó teljesítményhez és meghosszabbítja a szenzorok élettartamát.

A fejlett kalibrálási technikák gyakran azt jelentik, hogy a szenzorok méréseit ismert referenciaértékekkel hasonlítják össze különböző üzemeltetési körülmények között. Ez a komplex módszer segít azonosítani és korrigálni a rendszeres hibákat, így biztosítva a megbízható méréseket a szenzor teljes működési tartományában.

Környezeti tényezők figyelembevétele és korrekciók

Az ultrahangos szenzorok sikeres alkalmazásához figyelembe kell venni a környezeti tényezőket, amelyek befolyásolhatják azok teljesítményét. Az akusztikus zavarok, hőmérséklet-ingadozások és a levegőturbulencia mind hatással lehetnek a mérési pontosságra. Ezeknek a tényezőknek az ismerete lehetővé teszi a megfelelő szenzorhelyezést és a szükséges védelmi intézkedések bevezetését.

A modern ultrahangos szenzorok gyakran rendelkeznek beépített környezeti kompenzációs funkciókkal, de a maximális teljesítmény érdekében továbbra is gondos tervszerű telepítésre van szükség. Ez akusztikus akadályok felszerelését, stabil hőmérsékleti körülmények fenntartását vagy több szenzorból álló rendszerek alkalmazását jelentheti nehéz körülmények közötti megbízhatóság növelése érdekében.

Jövőbeli fejlesztések és újonnan megjelenő technológiák

Integráció mesterséges intelligenciával és gépi tanulással

Az ultrahangos érzékelőtechnológia jövője mesterséges intelligenciával és gépi tanulási rendszerekkel való integrációjában rejlik. Ezek a fejlett algoritmusok elemzésre képesek az érzékelők adatainak mintázatait, így előre jelezhetik a karbantartási igényeket, optimalizálhatják a teljesítményt, és automatikusan alkalmazkodhatnak a változó körülményekhez. Ez az integráció lehetővé teszi a kifinomultabb automatizálási funkciókat és javítja a rendszer megbízhatóságát.

A gépi tanulási algoritmusok segíthetnek az ultrahangos érzékelőknek jobban megkülönböztetni a releváns jeleket a zajtól, ezzel növelve pontosságukat összetett környezetekben. Ez a fejlett jelfeldolgozási képesség új alkalmazási lehetőségeket nyit meg egyre nagyobb kihívásokat jelentő ipari környezetekben.

Fejlett anyagok és tervezési újítások

A további kutatások a vevők anyagában és az érzékelők tervezésében folyamatosan kiterjesztik az ultrahangos technológia lehetőségeit. Az új piezoelektromos anyagok és az innovatív érzékelőelrendezések magasabb pontosságot, nagyobb hatótávolságot és javult megbízhatóságot tesznek lehetővé. Ezek a fejlesztések az ultrahangos érzékelőket még értékesebbé teszik az automatizálási alkalmazásokban.

Az egyre kompaktabb és energiatudatosabb kialakítások lehetővé teszik az ultrahangos érzékelők bevetését korábban gyakorlatilag alkalmazhatatlan területeken is. Ez a képességbővülés új innovációkat ösztönöz az automatizált rendszerekben számos iparágban.

Gyakori kérdések

Milyen tényezők befolyásolhatják az ultrahangos érzékelők pontosságát?

Ultrahangos érzékelő a pontosságot több tényező is befolyásolhatja, például a környezeti hőmérséklet, a páratartalom, a légnyomás, az akusztikus zavarok, valamint a céltárgyak felületi jellemzői. A környezeti zaj, rezgések, valamint a por vagy gőz jelenléte a levegőben szintén hatással lehet a mérés megbízhatóságára.

Milyen gyakran kell kalibrálni az ultrahangos érzékelőket?

A kalibrálás gyakorisága az alkalmazástól és a működési környezettől függ, általánosságban az ipari ultrahangos érzékelőket 6-12 havonta kell kalibrálni. Kemény körülmények között vagy extrém pontosságot igénylő alkalmazásoknál gyakoribb kalibrálás szükséges lehet.

Mekkora az ipari ultrahangos érzékelők tipikus mérési tartománya?

Az ipari ultrahangos érzékelők általában néhány centimétertől akár több méterig terjedő mérési tartományt kínálnak. A magasabb osztályú érzékelők akár 15 méteres vagy nagyobb távolságot is képesek mérni, bár a pontos tartomány az érzékelő modelltől, a környezeti feltételektől és a célobjektum jellemzőitől függ.