A selección do interruptor de fin de carreira axeitado para equipos industriais representa unha decisión crítica que afecta directamente á eficiencia operativa, aos protocolos de seguridade e aos custos de mantemento. As instalacións industriais nos sectores de fabricación, automatización e control de procesos dependen en gran medida destes compoñentes esenciais para supervisar a posición, detectar movementos e garantir o funcionamento correcto do sistema. A elección incorrecta pode provocar fallos prematuros, riscos de seguridade e paradas dispendiosas que interrumpen os calendarios de produción.

As aplicacións industriais modernas requiren mecanismos de control precisos que poidan soportar entornos de funcionamento hostís mentres fornecen rendementos consistentes. Un interruptor de fin de curso axeitadamente seleccionado actúa como interface entre o movemento mecánico e os sistemas de control eléctrico, proporcionando información crucial que posibilita que os procesos automatizados funcionen de forma segura e eficiente. Comprender os distintos tipos, especificacións e requisitos de aplicación resulta esencial para enxeñeiros e profesionais de mantemento responsables da selección e instalación de equipos.

Comprender os Fundamentos do Interruptor de Fin de Curso

Principios básicos de funcionamento

O funcionamento fundamental dun interruptor de fin de carreira baséase na activación mecánica que provoca cambios nos contactos eléctricos no interior do dispositivo. Cando un compoñente móbil alcanza unha posición predeterminada, entra en contacto fisicamente co brazo ou punzón do actuador, facendo que os contactos internos se abran ou pechen segundo a configuración do interruptor. Esta conversión de mecánico a eléctrico proporciona unha resposta de posición fiábel que os sistemas de control utilizan para iniciar accións posteriores ou paradas de seguridade.

A maioría dos deseños de interruptores de fin de carreira incorporan un mecanismo de accionamento rápido que asegura unha transición de contacto inmediata independentemente da velocidade do actuador. Esta característica evita o arco nos contactos e prolonga a vida útil ao minimizar o tempo pasado en posicións intermedias. O mecanismo interno con mola almacena enerxía durante o movemento do actuador e libéraa rapidamente cando se acadar o punto de conmutación, creando un sinal definido de encendido-apagado que os circuítos de control poden interpretar de forma fiábel.

Os arranxos de contactos varían considerablemente segundo os requisitos da aplicación, sendo comúns configuracións como contactos normalmente abertos, normalmente pechados e contactos de conmutación. Algunhos modelos avanzados inclúen varios conxuntos de contactos nun só envolvente, permitindo o control simultáneo de múltiples circuítos ou proporcionando capacidade de conmutación redundante para aplicacións críticas de seguridade. Comprender estes principios básicos axuda aos enxeñeiros a seleccionar as configuracións de contactos axeitadas para requisitos específicos de control.

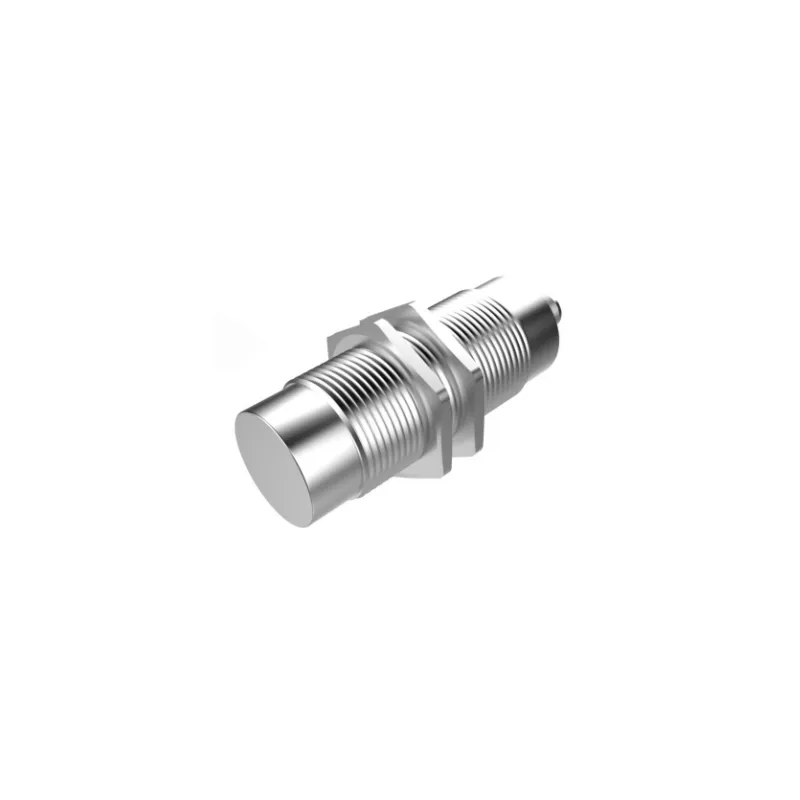

Compomentes Principais e Construción

A construción do envolvente dun interruptor de fin de carreira determina a súa capacidade para soportar as condicións ambientais e os esforzos mecánicos atopados en aplicacións industriais. Os envolventes de aluminio fundido, de acero inoxidable e de plástico técnico ofrecen vantaxes distintas segundo factores como a resistencia á corrosión, as limitacións de peso e os requisitos de compatibilidade electromagnética. A selección axeitada do envolvente garante unha fiabilidade a longo prazo en ambientes de funcionamento desafiantes.

Os materiais dos contactos internos inflúen significativamente na capacidade de conmutación, na resistencia de contacto e na vida útil operativa. Os contactos de óxido de prata-cadmio proporcionan unha excelente condutividade e resistencia ao arco para aplicacións xerais, mentres que os contactos dourados ofrecen un rendemento superior nas aplicacións de conmutación de sinais de baixa corrente. Os contactos de volframio destacan nas aplicacións de alta corrente onde se debe minimizar a soldadura dos contactos, polo que a selección do material é crucial para obter o mellor rendemento.

O deseño do actuador varía considerablemente segundo os requisitos da aplicación, con opcións que inclúen punzones de rolos, actuadores de vástago axustable, brazos de alavanca e cames rotativas. Cada tipo de actuador ofrece vantaxes específicas en términos de forza de funcionamento, distancia de percorrido e sensibilidade direccional. O mecanismo do actuador debe estar aliñado coas características mecánicas do equipo que se está a monitorizar para garantir un funcionamento fiabil ao longo da vida útil esperada.

Condicions Ambientais e de Funcionamento

Consideracións de temperatura e clima

As gamas de temperatura de funcionamento afectan de forma significativa o rendemento e a duración dos interruptores de límite, polo que é necesario considerar coidadosamente as condicións ambientais e os efectos do ciclo térmico. Os modelos industriais estándar adoitan funcionar de forma fiada dentro dunha gama de -25°C a +70°C, mentres que as variantes especializadas de alta temperatura poden soportar condicións ata +200°C para aplicacións preto de fogóns, fornos ou equipos xeradores de calor. As aplicacións a baixa temperatura poden require lubricantes e materiais especiais para evitar bloqueos mecánicos ou a oxidación dos contactos.

A exposición á humidade e humidade pode causar corrosión interna, degradación dos contactos e fallo do aislamento se non se aborda axeitadamente mediante o peche e selección de materiais apropiados. Os envolventes con clasificación IP67 e IP68 proporcionan protección contra a entrada de auga, mentres que os recubrimentos conformes en componentes internos ofrecen protección adicional contra a condensación e os vapores químicos. As aplicacións mariñas e offshore requiren a menudo atención especial á resistencia ao embate de sal e ás consideracións de protección catódica.

As condicións de choque térmico, nas que se producen cambios rápidos de temperatura durante o funcionamento, poden tensionar os materiais do envolvemento e afectar a estabilidade dimensional dos componentes internos. Seleccionar un interruptor de límite con coeficientes de expansión térmica axeitados e características de alivio de tensións é fundamental para aplicacións que involucran procesos cíclicos de quentamento e arrefriamento, como os que se atopan en fundicións ou instalacións de fabricación de vidro.

Tensión mecánica e vibración

Os ambientes industriais someten a miúdo os interruptores de fin de carreira a tensións mecánicas importantes, incluíndo impactos, vibracións e forzas de accionamento repetitivas que poden provocar desgaste prematuro ou fallos. As cualificacións de resistencia á vibración, expresadas xeralmente en termos de rango de frecuencia e límites de aceleración, axudan a determinar a adecuación para a instalación en maquinaria rotativa, sistemas de transportadores ou equipos móbeis onde o movemento continuo crea condicións operativas difíciles.

A orientación do montaxe e o deseño da estrutura de soporte desempeñan roles cruciais na minimización da concentración de tensións e no aseguramento dun axeitado aliñamento do accionador durante toda a vida operativa do equipo. Os sistemas de montaxe flexibles poden illar o interruptor de fin de carreira das vibracións excesivas mantendo ao mesmo tempo a precisión axeitada do sensor de posición. Pode preferirse un montaxe sólido en aplicacións de precisión onde a repetibilidade de posición ten prioridade sobre o illamento ante vibracións.

Os requisitos de forza do actuador deben equilibrar a sensibilidade coa durabilidade, asegurando un conmutado fiable mentres resiste as forzas mecánicas atopadas durante o funcionamento normal. A capacidade de percorrido excesivo permite que o interruptor manexar situacións nas que o mecanismo de accionamento se move máis aló do punto de conmutación nominal sen danos. As especificacións de percorrido previo e percorrido excesivo axudan aos enxeñeiros a deseñar interfaces mecánicos que optimicen o rendemento e a lonxevidade do interruptor.

Especificacións eléctricas e compatibilidade de carga

Corrente e tensión nominais

A selección axeitada da clasificación eléctrica asegura que o interruptor de fin de carreira poida manexar de forma segura a carga conectada sen degradación ou fallo dos contactos. As clasificacións de corrente inclúen tanto a capacidade de corrente continua como a capacidade de conmutación de corrente, que poden diferir considerablemente segundo as características da carga e os requisitos do ciclo de traballo. As cargas indutivas, como os contactores de motor e as válvulas solenoide, requiren unha maior capacidade de conmutación debido á formación de arcos durante a apertura dos contactos.

As clasificacións de tensión deben adaptarse tanto á tensión nominal do sistema como a calquera sobretensión transitoria que poida ocorrer durante operacións de conmutación ou condicións de fallo. As características de conmutación en CA e CC difiren substancialmente, sendo frecuente que as aplicacións en CC requiren clasificacións de tensión máis altas debido á ausencia de cruce natural polo cero da corrente, o que facilita a extinción do arco. Moitos interruptores de fim de curso modernos proporcionan clasificacións duplas para adaptarse tanto a aplicacións en CA como en CC dentro do mesmo dispositivo.

A esperanza de vida dos contactos varía significativamente segundo as características da carga eléctrica, sendo as cargas resistivas as que proporcionan unha maior duración e as cargas inductivas as que presentan os maiores retos para a lonxevidade dos contactos. A corrente da carga, a frecuencia de conmutación e as condicións ambientais inflúen todos na taxa de desgaste dos contactos, polo que se require un análise coidadoso dos requisitos da aplicación para predicir os intervalos de mantemento e os custos ao longo do ciclo de vida.

Requisitos de Procesamento de Sinal e Interface

Os sistemas de control modernos requiren a miúdo características de sinal específicas dos interruptores de fin de carreira para garantir unha compatibilidade axeitada da interface e inmunidade ao ruído. Os sistemas de control dixitais poden beneficiarse de sensores de proximidade ou interruptores de fin de carreira intelixentes que fornecen sinais de saída estandarizados con capacidades integradas de acondicionamento e filtrado de sinal. Estes dispositivos avanzados poden eliminar a circuitería externa de interface mentres proporcionan capacidades de diagnóstico melloradas.

A integridade do sinal vólvese particularmente importante en aplicacións con tramos longos de cable onde os ambientes electricamente ruidosos poden provocar disparos falsos ou degradación do sinal debido á interferencia electromagnética. Os cables apantallados, a construción en pares trenzados e as técnicas axeitadas de posta a terra axudan a manter a calidade do sinal, mentres que algúns deseños de interruptores de fin de carreira incorporan filtrado interno e protección contra sobretensións para mellorar a confiabilidade do sistema.

Os requisitos de tempo de resposta deben adaptarse ás características dinámicas do proceso controlado para garantir o correcto funcionamento do sistema e o desempeño da función de seguridade. Os interruptores de fin de carreira mecánicos proporcionan xeralmente tempos de resposta no rango dos milisegundos, o que resulta axeitado para a maioría das aplicacións industriais. Non obstante, os procesos de alta velocidade poden requiren tecnoloxías de detección electrónicas que ofrezan capacidades de resposta en microsegundos.

APLICACIÓN -Criterios de Selección Específicos

Aplicacións de seguridade e parada de emerxencia

As aplicacións críticas de seguridade requiren interruptores de fin de carreira que cumpran normas específicas de desempeño e requisitos de certificación como os establecidos na IEC 61508 ou ISO 13849. Os contactos de apertura positiva garanticen que unha falla mecánica do mecanismo do accionador non poida impedir o desenerxizado do circuíto de seguridade, proporcionando un funcionamento seguro incluso baixo condicións de falla simple. Estas aplicacións requiren frecuentemente elementos de conmutación redundantes e capacidades de monitorización de diagnóstico.

Os circuítos de parada de emerxencia requiren interruptores de fin de carreira con clasificacións de alta fiabilidade e modos de fallo previsibles que se aliñen cos niveis xerais de integridade de seguridade do sistema. Os contactos guiados por forza evitan que a soldadura dos contactos comprometa o funcionamento da función de seguridade, mentres que as características de deseño mecánico garanticen que as fallas internas resulten nun desenerxizado seguro do circuíto en vez de fallas perigosas non detectadas.

Os requisitos de documentación e trazabilidade para aplicacións de seguridade adoitan obrigar a protocolos de proba específicos, marcas de certificación e procedementos de mantemento que deben considerarse durante o proceso de selección. Os calendarios regulares de probas funcionais e de calibración axudan a manter a integridade do sistema de seguridade ao longo do ciclo de vida operativo, requirindo interruptores de fin de carreira que poidan soportar probas frecuentes sen degradación do rendemento.

Posicionamento de Precisión e Automatización

As aplicacións de automatización de precisión requiren interruptores de fins con repeatabilidade excepcional e histérese mínima para garantir unha precisión de posicionamento consistente. O xogo mecánico, a deriva térmica e as características de desgaste inflúen todos na repeatabilidade do posicionamento, polo que a calidade dos compoñentes e as tolerancias de fabricación son factores críticos de selección. Algúnsha aplicacións poden beneficiarse de puntos de conmutación axustables ou múltiples posicións de conmutación dentro dun mesmo dispositivo.

Os sistemas de automatización de alta velocidade imponen requisitos rigorosos ao tempo de resposta e á durabilidade mecánica dos interruptores de fin debido aos frecuentes ciclos de accionamento e ao movemento rápido do actuador. Os mecanismos de actuador con rodamientos de bolas e os compoñentes mecanizados con precisión axudan a minimizar o desgaste e manter as características de rendemento durante longos intervalos de servizo, mentres que a construción estanca evita que a contaminación afecte aos mecanismos internos.

A integración con controladores lóxicos programables e sistemas de control distribuídos pode requiren protocolos de comunicación específicos ou sinais de saída analóxicos que fornecen información de posición en lugar dun simple conmutado on-off. Os fins de carreira intelixentes con conectividade fieldbus poden fornecer información de diagnóstico mellorada e capacidades de configuración remota que simplifican a integración do sistema e os procedementos de mantemento.

Consideracións sobre a Instalación e Manutenção

Procedementos de montaxe e aliñamento

As técnicas axeitadas de montaxe garantan o desempeño e longevidade óptimos dos fins de carreira ao minimizar as concentracións de tensión e manter un aliñamento preciso do actuador ao longo da vida operativa do equipo. O deseño do soporte de montaxe debe acomodar a expansión térmica, o illamento contra vibracións e os requisitos de axuste, a la vez que proporciona un soporte mecánico axeitado para as forzas de conmutación atopadas durante a operación.

O aliñamento do accionador afecta tanto á precisión de conmutación como ao desgaste mecánico, polo que require atención coidadosa ao ángulo de aproximación, forza de contacto e tolerancias de percorrido excesivo. Un mal aliñamento pode provocar desgaste prematuro do accionador, conmutación pouco fiábel ou agarrotamento mecánico que impida o funcionamento axeitado. Os procedementos de instalación deberían incluír a verificación do aliñamento correcto baixo todas as condicións de funcionamento previstas.

A canalización dos cables e as conexións eléctricas deben seguir boas prácticas de enxeñaría para evitar danos mecánicos, interferencias electromagnéticas e entrada de humidade. Os elementos de suxeición protexen as conexións de cable contra o esforzo mecánico, mentres que o sellado axeitado dos conductos evita a acumulación de humidade que podería causar corrosión ou falla do illamento. As especificacións de par de apriete das conexións axudan a garantir un contacto eléctrico fiábel sen danos mecánicos nos terminais.

Mantemento Preventivo e Resolución de Averías

As inspeccións regulares permiten identificar posibles problemas nos interruptores de fins antes de que provoquen fallos no equipo ou riscos de seguridade. A inspección visual do estado da carcasa, o aliñamento do actuador e a integridade do cable ofrece avisos anticipados de problemas en desenvolvemento que poderían afectar á fiabilidade operativa. As probas eléctricas da resistencia de contacto e da integridade do aislamento axudan a avaliar o estado dos componentes internos e a predizer a vida útil restante.

Os requisitos de lubricación varían segundo o deseño do interruptor de fins e o ambiente de operación, xa que algunhas unidades selladas non requiren mantemento, mentres que outras se benefican dunha aplicación periódica do lubricante axeitado. A lubricación en exceso pode atraer contaminación e provocar agarrotamento do actuador, mentres que a falta de lubricación pode provocar desgaste excesivo e fallos mecánicos. Seguir as recomendacións do fabricante garante un rendemento e vida útil optimos.

Os criterios de substitución deben considerar tanto as implicacións de seguridade como os factores económicos, sendo necesario establecer intervalos de substitución máis conservadores para aplicacións críticas de seguridade que para aplicacións industriais xerais. O seguimento de datos de mantemento axuda a identificar patróns de degradación e a optimizar os programas de substitución baseados nas condicións reais de funcionamento en lugar de intervalos de tempo arbitrarios.

Análise de custos e proceso de selección

Avaliación do custo total de propiedade

O prezo de compra inicial representa só unha pequena parte do custo total de propietade dos interruptores de límite industriais, sendo os custos de instalación, os requisitos de mantemento e as consecuencias de fallo a miúdo superiores ao custo orixinal do dispositivo. Interruptores de límite de alta calidade, con características superiores de durabilidade e fiabilidade, poden xustificar uns custos iniciais máis altos grazas a uns requisitos de mantemento reducidos e a intervalos de servizo máis longos.

As consecuencias do fallo varían considerablemente segundo a criticidade da aplicación, podendo os fallos relacionados coa seguridade provocar sancións reguladoras, problemas de responsabilidade e danos na reputación que superan con moita diferenza os custos directos de substitución. Os custos derivados das paradas de produción adoitan ser moi superiores aos custos do equipo en aplicacións de procesos continuos, o que converte a fiabilidade e a dispoñibilidade en factores económicos clave no proceso de selección.

Os beneficios da normalización poden reducir os custos de inventario, simplificar os procedementos de mantemento e mellorar coñecemento dos técnicos sobre as características do equipo. Non obstante, a normalización debe estar equilibradada con requisitos específicos da aplicación que poidan demandar características ou cualificacións especiais nos fins de carreira que non estean dispoñibles nas liñas de produtos estándar.

Avaliación do fornecedor e servizos de apoio

As capacidades de asistencia técnica volvéndose cada vez máis importantes para aplicacións complexas que requiren axuda en enxeñaría de aplicación, modificacións personalizadas ou asistencia na resolución de problemas. Os fornecedores con recursos técnicos sólidos poden ofrecer asistencia valiosa durante o proceso de selección e no apoio operativo continuo, o que xustifica os prezos premium dos seus produtos.

A dispoñibilidade de produtos e o rendemento na entrega afectan os cronogramas dos proxectos e as situacións de substitución de emerxencia, polo que a fiabilidade do fornecedor e as súas capacidades de xestión de inventario son factores importantes na selección. Os fornecedores globais con redes locais de distribución adoitan ofrecer mellor dispoñibilidade e prazos de entrega máis curtos tanto para produtos estándar como especializados de contactos de fin de curso.

Os termos da garantía e as políticas de servizo proporcionan información sobre a confianza do fabricante nos seus produtos, ao mesmo tempo que establecen expectativas sobre o soporte posterior á compra. A cobertura de garantía estendida pode indicar unha calidade de produto superior, mentres que as políticas de servizo completas demostran o compromiso coa satisfacción do cliente e co soporte a longo prazo do produto.

FAQ

Que factores determinan a clasificación de corrente axeitada para un interruptor de límite?

A selección da clasificación de corrente depende das características da carga conectada, incluídas as necesidades de corrente en estado estacionario e a corrente de entrada durante as operacións de conmutación. As cargas indutivas, como contactores e solenoides, requiren tipicamente unha capacidade de conmutación máis alta debido á formación de arcos, mentres que as cargas resistivas son menos demandantes. Considere tanto a capacidade de corrente continua como a capacidade de corrente de conmutación, xa que estas clasificacións poden diferir significativamente segundo o ciclo de traballo e o tipo de carga.

Como afectan as clasificacións de estanquidade ao medio ambiente á selección do interruptor de límite?

As clasificacións de estanquidade ambiental, como IP65, IP67 e IP68, indican o nivel de protección contra a entrada de po e auga. As clasificacións IP67 proporcionan protección axeitada para a maioría de aplicacións industriais, incluída a inmersión temporal, mentres que as clasificacións IP68 son necesarias para aplicacións de inmersión continua. Unha maior protección pode incrementar o custo e o tamaño, polo que se debe escoller a clasificación mínima que satisfaga as condicións ambientais reais en lugar de sobredimensionar innecesariamente.

Que procedementos de mantemento se recomiendan para os interruptores de fin de carreira industriais?

Debe realizar unha inspección visual regular das condicións do aloxamento, o aliñamento do actuador e a integridade do cable segundo as recomendacións do fabricante, tipicamente cada 3-6 meses para aplicacións críticas. As probas eléctricas da resistencia de contacto e a integridade do aislamento axudan a avaliar o estado dos componentes internos. Limpe as superficies externas para evitar a acumulación de contaminantes e verifique o funcionamento axeitado do actuador en condicións sen carga para identificar posibles problemas mecánicos antes de que provoquen avarías.

Como determino o tipo correcto de actuador para a miña aplicación?

A selección do accionador depende dos requisitos da interface mecánica, incluíndo a dirección de aproximación, o espazo dispoñible e a forza de funcionamento requirida. Os palpadores de roldana son adecuados para a detección de movemento lineal, mentres que os brazos de alavanca proporcionan vantaxe mecánica para aplicacións de baixa forza. Considere factores como a capacidade de movemento excesivo, as características de reinicio e o rango de axuste ao adaptar o accionador ás súas necesidades mecánicas específicas e restricións de instalación.

Contidos

- Comprender os Fundamentos do Interruptor de Fin de Curso

- Condicions Ambientais e de Funcionamento

- Especificacións eléctricas e compatibilidade de carga

- APLICACIÓN -Criterios de Selección Específicos

- Consideracións sobre a Instalación e Manutenção

- Análise de custos e proceso de selección

-

FAQ

- Que factores determinan a clasificación de corrente axeitada para un interruptor de límite?

- Como afectan as clasificacións de estanquidade ao medio ambiente á selección do interruptor de límite?

- Que procedementos de mantemento se recomiendan para os interruptores de fin de carreira industriais?

- Como determino o tipo correcto de actuador para a miña aplicación?