Comprender o poder da tecnoloxía ultrasónica na automatización moderna

A integración da tecnoloxía de sensores ultrasónicos revolucionou o panorama da automatización industrial, ofrecendo niveis sen precedentes de precisión e confiabilidade en varias aplicacións. Desde os procesos de fabricación ata a robótica, estes dispositivos sofisticados converteronse en fundamentais para acadar unha maior precisión na automatización. Ao utilizar ondas sonoras de alta frecuencia para detectar obxectos e medir distancias, os sensores ultrasónicos fornecen datos fiábeis que permiten aos sistemas automatizados tomar decisións máis informadas e executar tarefas con maior precisión.

O principio fundamental detrás de sensor ultrasónico o funcionamento consiste en emitir ondas sonoras e medir o tempo que tardan en rebotar despois de golpear un obxecto. Este mecanismo sinxelo pero efectivo demostrouse inestimable en numerosas industrias, onde a medición precisa de distancias e a detección de obxectos son cruciais para manter a eficiencia operativa e a calidade do produto.

Compóñentes principais e funcionalidade dos sistemas de detección ultrasónica

Elementos hardware esenciais

No corazón dun sensor ultrasónico atópase unha disposición sofisticada de compoñentes que traballan en harmonía. O transdutor, que actúa como emisor e receptor, xera ondas sonoras de alta frecuencia e capta os seus ecos. O circuíto de temporización mide o tempo de viaxe destas ondas cunha precisión notable, mentres que a unidade de procesamento de sinal converte esta información en datos utilizables. A electrónica auxiliar, incluídos amplificadores e filtros, asegura a claridade e confiabilidade das medicións.

Os sensores ultrasónicos modernos incorporan tamén mecanismos de compensación térmica, xa que a velocidade das ondas sonoras varía coa temperatura ambiente. Esta característica adicional axuda a manter a precisión en diferentes condicións ambientais, facendo que estes sensores sexan moi adaptables a diversos entornos industriais.

Procesamento de Sinal e Interpretación de Datos

A efectividade dun sensor ultrasónico depende en gran medida da súa capacidade de procesar e interpretar con precisión as sinais recibidas. Algoritmos avanzados eliminan o ruído e os ecos indeseados, centrándose nos datos relevantes que indican a presenza real ou a distancia dun obxecto. O microprocesador do sensor analiza as sinais filtradas, aplicando factores de calibración e compensacións ambientais para producir medicións moi precisas.

As capacidades de procesamento de sinais en tempo real permiten a estes sensores adaptarse a condicións cambiantes e manter un rendemento consistente. Esta capacidade de axuste dinámico fai que os sensores ultrasónicos sexan particularmente valiosos en sistemas automatizados onde os factores ambientais flutúan frecuentemente.

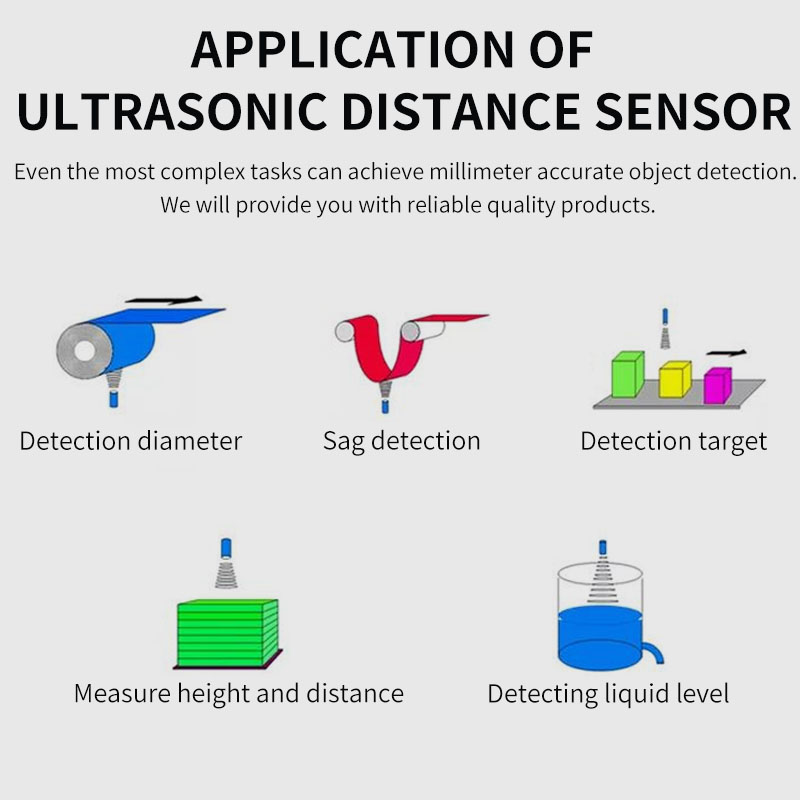

Aplicacións na Automatización Industrial

Control do Proceso de Fabricación

Nos entornos de fabricación, os sensores ultrasónicos desempenan un papel fundamental para garantir un manexo preciso dos materiais e o control de calidade. Estes dispositivos destacan ao monitorizar os niveis de enchemento en recipientes, detectar a presenza de produtos en correas transportadoras e manter un espazado axeitado entre os artigos durante a produción. A súa capacidade de medición sen contacto fainos ideais para manipular materiais delicados ou traballar en entornos onde o contacto físico podería comprometer a integridade do produto.

A implementación de sensores ultrasónicos en liñas de montaxe automatizadas reduciu significativamente as taxas de erro e mellorou a eficiencia produtiva. Ao fornecer retroalimentación en tempo real sobre o posicionamento e movemento dos produtos, estes sensores permiten aos sistemas automatizados realizar axustes instantáneos, mantendo un fluxo de produción optimizado.

Robótica e Sistemas Automatizados de Guiado

A integración de sensores ultrasónicos na robótica revolucionou a navegación automatizada e o esquivado de obstáculos. Estes sensores fornecen aos robots unha conciencia espacial crucial, permitíndolles moverse de forma segura e eficiente a través de entornos dinámicos. Na automatización de almacéns, os sensores ultrasónicos guían os vehículos guiados automatizados (AGV) cunha precisión notable, asegurando un funcionamento sinxelo en espazos confinados.

As aplicacións avanzadas de robótica utilizan múltiples sensores ultrasónicos para crear un mapeado ambiental completo, posibilitando capacidades de movemento e interacción máis sofisticadas. Este enfoque multisensorial proporciona redundancia e maior precisión, fundamental para aplicacións que requiren posicionamento exacto e manipulación de obxectos.

Mellora da Precisión Mediante Optimización Técnica

Protocolos de Calibración e Mantemento

Manter o rendemento óptimo dos sensores ultrasónicos require unha calibración regular e procedementos axeitados de mantemento. Os factores ambientais como a temperatura, a humidade e a presión do aire poden afectar á precisión do sensor, polo que é esencial realizar unha calibración periódica. A implementación de planes de mantemento estruturados axuda a garantir un rendemento consistente e prolonga a vida útil do sensor.

As técnicas avanzadas de calibración adoitan implicar a comparación das lecturas do sensor con normas de referencia coñecidas baixo varias condicións de funcionamento. Este enfoque exhaustivo axuda a identificar e compensar calquera erro sistemático, asegurando medicións fiáveis ao longo de todo o rango de operación do sensor.

Consideracións e axustes ambientais

A implementación correcta dos sensores ultrasónicos require unha consideración coidadosa dos factores ambientais que poden afectar o seu rendemento. A interferencia acústica, as variacións de temperatura e a turbulencia do aire poden afectar todos eles á precisión das medicións. Comprender estes factores permite unha colocación axeitada dos sensores e a implementación de medidas protectoras adecuadas.

Os sensores ultrasónicos modernos inclúen frecuentemente funcións integradas de compensación ambiental, pero o rendemento optimo segue requirindo unha planificación reflexiva da instalación. Isto pode incluír a instalación de barreras acústicas, manter condicións de temperatura estables ou implementar matrices múltiples de sensores para mellorar a confiabilidade en ambientes desafiantes.

Desenvolvementos futuros e tecnoloxías emerxentes

Integración con IA e Aprendizaxe Automática

O futuro da tecnoloxía de sensores ultrasónicos reside na súa integración con sistemas de intelixencia artificial e aprendizaxe automática. Estes algoritmos avanzados poden analizar os patróns de datos dos sensores para predicer necesidades de mantemento, optimizar o rendemento e adaptarse automaticamente a condicións cambiantes. Esta integración posibilita capacidades de automatización máis sofisticadas e unha mellor confiabilidade do sistema.

Os algoritmos de aprendizaxe automática poden axudar aos sensores ultrasónicos a distinguir mellor entre sinais relevantes e ruído, mellorando a súa precisión en ambientes complexos. Esta capacidade mellorada de procesamento de sinais abre novas aplicacións en entornos industriais cada vez máis desafiantes.

Materiais Avanzados e Innovacións de Deseño

A investigación en curso en materiais transdutores e deseño de sensores continúa ampliando os límites do que é posible coa tecnoloxía ultrasónica. Novos materiais piezoeléctricos e configuracións inovadoras de sensores están permitindo maior precisión, alcance máis amplo e mellorada confiabilidade. Estes avances fan que os sensores ultrasónicos sexan aínda máis valiosos nas aplicacións de automatización.

O desenvolvemento de deseños máis compactos e eficientes enerxeticamente tamén fai posíbel implantar sensores ultrasónicos en aplicacións anteriormente impracticábeis. Esta expansión de capacidades está impulsando novas innovacións en sistemas automatizados a través de diversos sectores industriais.

Preguntas frecuentes

Que factores poden afectar á precisión dun sensor ultrasónico?

Sensor ultrasónico a precisión pode verse influenciada por varios factores, incluíndo a temperatura ambiental, humidade, presión atmosférica, interferencias acústicas e as características superficiais dos obxectos diana. O ruído ambiental, vibracións e a presenza de po ou vapor no aire tamén poden afectar á fiabilidade das medicións.

Cada canto tempo deben calibrarse os sensores ultrasónicos?

A frecuencia de calibración depende da aplicación e do entorno de funcionamento, pero en xeral, os sensores ultrasónicos industriais deben calibrarse cada 6-12 meses. Pode ser necesaria unha calibración máis frecuente en entornos duros ou para aplicacións que requiren unha precisión moi elevada.

Cal é o rango de medición típico dos sensores ultrasónicos industriais?

Os sensores ultrasónicos industriais ofrecen normalmente rangos de medición desde algúns centímetros ata varios metros. Os sensores de alta gama poden medir distancias de até 15 metros ou máis, aínda que o rango exacto depende do modelo do sensor, das condicións ambientais e das características do obxecto obxectivo.

Contidos

- Comprender o poder da tecnoloxía ultrasónica na automatización moderna

- Compóñentes principais e funcionalidade dos sistemas de detección ultrasónica

- Aplicacións na Automatización Industrial

- Mellora da Precisión Mediante Optimización Técnica

- Desenvolvementos futuros e tecnoloxías emerxentes

- Preguntas frecuentes