Les systèmes d'automatisation industrielle dépendent fortement de mécanismes de positionnement et de contrôle précis afin de maintenir l'efficacité opérationnelle et les normes de sécurité. Parmi les différentes technologies de détection disponibles, les interrupteurs de fin de course se distinguent comme des composants fondamentaux fournissant une rétroaction fiable pour les applications de positionnement mécanique. Ces dispositifs robustes offrent une précision inégalée pour détecter la présence, l'absence ou la position d'objets dans les environnements industriels, ce qui les rend indispensables pour d'innombrables processus de fabrication.

Le choix de capteurs de positionnement appropriés influence directement la qualité de production, la durée de vie des équipements et les performances globales du système. Comprendre les avantages spécifiques et les applications des interrupteurs de fin de course permet aux ingénieurs et gestionnaires d'installations de prendre des décisions éclairées qui améliorent leurs capacités opérationnelles tout en minimisant les besoins de maintenance et les risques d'arrêt.

Comprendre la technologie et le fonctionnement des interrupteurs de fin de course

Principes de fonctionnement fondamentaux

Un interrupteur de fin de course fonctionne selon des principes mécaniques simples, utilisant un contact physique ou une détection de proximité pour déclencher des signaux électriques lorsque des positions prédéterminées sont atteintes. L'appareil se compose généralement d'un mécanisme d'actionneur, d'un ensemble de contacts et d'un boîtier conçu pour résister aux conditions industrielles difficiles. Lorsqu'un objet pénètre dans la zone de détection, l'actionneur s'active, provoquant un changement d'état des contacts internes et envoyant ainsi les signaux appropriés aux systèmes de contrôle.

La nature mécanique du fonctionnement des interrupteurs de fin de course assure une fiabilité intrinsèque, car l'action d'activation dépend d'un mouvement physique plutôt que de circuits électroniques complexes. Cette simplicité se traduit par des performances constantes dans des conditions environnementales variées, y compris les températures extrêmes, les vibrations et les interférences électromagnétiques, qui pourraient affecter d'autres technologies de détection.

Types et variations de construction

Les interrupteurs de fin de course modernes existent en de nombreuses configurations afin de répondre à des exigences d'application diverses. Les modèles à levier roulant sont équipés de bras réglables munis de galets qui s'engagent en douceur avec les pièces mobiles, tandis que les modèles à poussoir offrent une activation linéaire directe pour un retour de positionnement précis. Les interrupteurs enfermés assurent une protection renforcée contre les contaminants, ce qui les rend idéaux pour les environnements industriels difficiles.

Les matériaux de construction varient considérablement selon les applications prévues, les versions industrielles standard comportant des boîtiers métalliques robustes et des variantes spécialisées intégrant des alliages résistants à la corrosion ou des enveloppes antidéflagrantes pour les emplacements dangereux. Les matériaux des contacts vont de compositions en alliage d'argent standard à des contacts en métaux précieux spécialisés pour les circuits basse énergie nécessitant une résistance de contact minimale.

Avantages de la mise en œuvre des interrupteurs de fin de course

Une fiabilité et une durabilité supérieures

Le mécanisme de commutation mécanique inhérent aux commutateur de limite conceptions offre une fiabilité exceptionnelle par rapport aux alternatives purement électroniques. Ce fonctionnement mécanique élimine la dépendance aux alimentations électriques pour les fonctions de détection de base, garantissant un fonctionnement continu même en cas de fluctuations du système électrique ou d'interruptions temporaires d'alimentation.

Les interrupteurs de fin de course industriels subissent des tests rigoureux afin de répondre à des exigences élevées en matière de durée de vie, dépassant souvent plusieurs millions de cycles dans des conditions normales. Leur construction robuste résiste aux contraintes mécaniques, aux variations de température et à la contamination environnementale, facteurs qui compromettraient des technologies de détection moins durables, ce qui se traduit par des intervalles d'entretien prolongés et une réduction des coûts de maintenance.

Solution économique pour la détection de position

D'un point de vue économique, les interrupteurs de fin de course offrent des avantages significatifs grâce à leur faible coût initial, leurs besoins minimes en maintenance et leur longue durée de vie. Contrairement aux capteurs électroniques complexes qui peuvent nécessiter des procédures de programmation ou d'étalonnage spécialisées, les interrupteurs de fin de course assurent une fonctionnalité immédiate dès l'installation, avec des connexions électriques simples.

La simplicité de la technologie des interrupteurs de fin de course élimine le besoin d'interfaces de contrôle sophistiquées ou d'équipements de conditionnement de signal, réduisant ainsi la complexité globale du système et les coûts associés. Cette approche simple séduit les installations qui recherchent un retour de positionnement fiable sans avoir à investir dans une infrastructure de détection élaborée ou dans une expertise technique spécialisée.

Applications et cas d'utilisation dans l'industrie

Lignes de fabrication et de production

Les installations de fabrication utilisent largement des interrupteurs de fin de course pour les systèmes de convoyage, les lignes d'assemblage automatisées et les équipements de manutention, où une rétroaction de position précise garantit le bon ordre des opérations. Ces dispositifs surveillent la position des portes des fours industriels, détectent la présence de pièces dans les centres d'usinage et assurent des verrouillages de sécurité pour les équipements en mouvement afin de prévenir les accidents et les dommages matériels.

Dans les environnements de production automobile, les fins de course vérifient le positionnement correct des bras robotisés, surveillent l'alignement des outillages et garantissent l'orientation adéquate des pièces avant le début d'opérations d'assemblage critiques. La fiabilité de ces signaux permet une intégration fluide avec les automates programmables et les systèmes d'exécution de fabrication pour un contrôle complet des processus.

Industrie lourde et infrastructures

Les installations de production d'énergie dépendent des fins de course pour le positionnement des pales de turbine, l'indication de la position des vannes et la coordination des relais de protection dans les applications de matériel électrique haute tension. Ces dispositifs fournissent des informations essentielles pour le fonctionnement des vannes d'écluses, les systèmes de positionnement de grues et l'équipement minier, où la détection fiable de la position influence directement la sécurité et l'efficacité opérationnelles.

Les fabricants d'équipements de construction intègrent des interrupteurs de fin de course dans les systèmes hydrauliques pour le positionnement du bras, la vérification du déploiement des stabilisateurs et les applications de surveillance de charge. La conception robuste résiste aux vibrations, aux chocs et à l'exposition environnementale typiques des équipements mobiles lourds, tout en conservant un retour de position précis tout au long de cycles de fonctionnement prolongés.

Considérations relatives à l'installation et à la configuration

Montage et alignement corrects

La mise en œuvre réussie d'un interrupteur de fin de course exige une attention particulière portée à l'emplacement de montage, à l'alignement de l'actionneur et à la conception de l'interface mécanique. L'interrupteur doit être positionné de manière à garantir un engagement constant avec les pièces mobiles, tout en évitant toute interférence avec le fonctionnement normal de l'équipement ou l'accès nécessaire pour la maintenance.

Le choix des éléments de fixation doit tenir compte de l'isolation aux vibrations, de la dilatation thermique et des scénarios d'éventuelles désalignements pouvant affecter la précision des commutations. Des supports de fixation réglables et des mécanismes actionneurs flexibles permettent de s'adapter aux tolérances de fabrication et aux variations opérationnelles qui pourraient compromettre les performances.

Intégration électrique et exigences de sécurité

Les connexions électriques doivent être conformes aux codes de sécurité applicables et aux normes industrielles, particulièrement lorsque les interrupteurs de fin de course fonctionnent comme dispositifs de sécurité ou arrêts d'urgence. Un cheminement approprié des câbles, un choix adapté des conduits et des pratiques correctes de mise à la terre garantissent une transmission fiable du signal tout en assurant la protection contre les interférences électromagnétiques et les agressions environnementales.

Les caractéristiques des contacts doivent correspondre ou dépasser les exigences réelles de charge, en tenant compte à la fois des niveaux de courant en régime permanent et des caractéristiques d'appel d'intensité des équipements connectés. Une protection adéquate des contacts par des dispositifs de suppression d'arc ou des interfaces de commutation à semi-conducteurs prolonge la durée de vie des contacts et améliore la fiabilité globale du système dans les applications à cycle élevé.

Pratiques recommandées pour l'entretien et la résolution des problèmes

Stratégies de Maintenance Préventive

Des inspections régulières permettent d'identifier les problèmes potentiels avant qu'ils n'affectent les opérations de production. L'examen visuel doit porter sur l'alignement de l'actionneur, l'intégrité du boîtier et la sécurité des connexions, tandis que les tests fonctionnels vérifient le bon fonctionnement du commutateur et la performance des contacts dans des conditions de fonctionnement normales.

Les facteurs environnementaux tels que l'accumulation de poussière, la pénétration d'humidité ou l'exposition à des produits chimiques nécessitent une attention particulière lors des intervalles de maintenance. Les procédures de nettoyage doivent suivre les recommandations du fabricant afin d'éviter d'endommager les composants sensibles tout en assurant une protection continue contre la contamination susceptible d'affecter la fiabilité des commutations.

Problèmes courants et méthodes de résolution

Le soudage des contacts représente un mode de défaillance courant dans les applications à forte intensité, souvent causé par des caractéristiques de contact inadéquates ou par des courants d'appel excessifs pendant les opérations de commutation. Les stratégies de prévention incluent une analyse correcte de la charge, l'utilisation de dispositifs de protection des contacts et la prise en compte de solutions de commutation hybrides pour les applications exigeantes.

L'usure mécanique se manifeste généralement par une précision de commutation réduite ou une augmentation des exigences en force de fonctionnement. Une lubrification régulière des pièces mobiles, le réglage de l'actionneur et le remplacement des composants usés permettent de maintenir des performances optimales tout au long de la durée de service du dispositif, tout en évitant les pannes inattendues pendant les opérations critiques.

FAQ

Quels facteurs déterminent le type de fin de course approprié pour une application spécifique

Les critères de sélection incluent les conditions environnementales telles que la plage de température, l'exposition à l'humidité et les exigences de compatibilité chimique. Les aspects mécaniques concernent les exigences en force de fonctionnement, la course de l'actionneur et les contraintes de montage. Les spécifications électriques doivent couvrir les caractéristiques des contacts, la fréquence de commutation et la compatibilité du signal avec les systèmes de commande existants afin d'assurer un fonctionnement fiable à long terme.

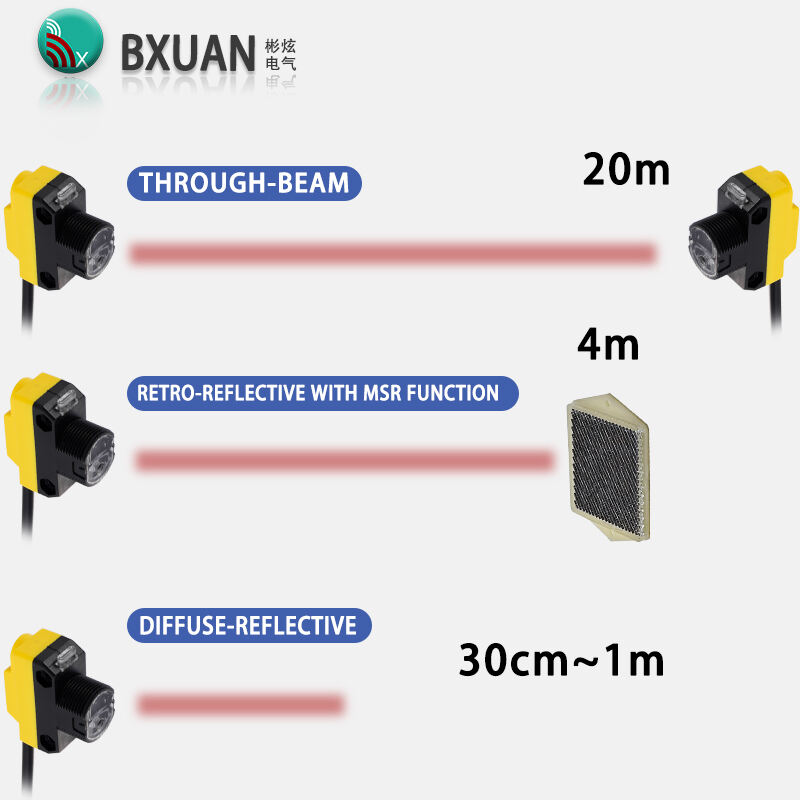

Comment les fins de course se comparent-ils aux capteurs de proximité pour les applications de positionnement

Les interrupteurs de fin de course fournissent un retour tactile par contact physique, offrant une fiabilité absolue indépendamment des propriétés du matériau cible ou des conditions de surface. Les capteurs de proximité offrent un fonctionnement sans contact avec des temps de réponse plus rapides, mais peuvent être affectés par des facteurs environnementaux tels que les interférences électromagnétiques, les variations du matériau cible ou l'accumulation de contaminants pouvant compromettre la précision de détection dans certaines applications.

Quels intervalles d'entretien sont recommandés pour les interrupteurs de fin de course industriels

La fréquence d'entretien dépend des conditions de fonctionnement, des taux de cycles et des niveaux d'exposition environnementale. Les applications industrielles typiques bénéficient d'inspections visuelles trimestrielles et de tests fonctionnels annuels, tandis que les environnements difficiles ou les applications à haut nombre de cycles peuvent nécessiter une attention mensuelle. Les fabricants fournissent généralement des directives spécifiques basées sur les conditions de fonctionnement attendues et les exigences de performance pour une durée de vie optimale.

Les interrupteurs de fin de course peuvent-ils être utilisés dans des applications critiques pour la sécurité

De nombreux interrupteurs de fin de course répondent aux normes de sécurité pour les arrêts d'urgence, la surveillance des portes de protection et les applications de verrouillage protecteur lorsqu'ils sont correctement spécifiés et installés. Les dispositifs certifiés sécurité intègrent des contacts redondants, des mécanismes à guidage forcé et une construction renforcée afin de satisfaire aux exigences de sécurité fonctionnelle. Une utilisation appropriée exige le respect des normes de sécurité pertinentes ainsi que la prise en compte des modes de défaillance pouvant compromettre les fonctions de protection.

Table des Matières

- Comprendre la technologie et le fonctionnement des interrupteurs de fin de course

- Avantages de la mise en œuvre des interrupteurs de fin de course

- Applications et cas d'utilisation dans l'industrie

- Considérations relatives à l'installation et à la configuration

- Pratiques recommandées pour l'entretien et la résolution des problèmes

-

FAQ

- Quels facteurs déterminent le type de fin de course approprié pour une application spécifique

- Comment les fins de course se comparent-ils aux capteurs de proximité pour les applications de positionnement

- Quels intervalles d'entretien sont recommandés pour les interrupteurs de fin de course industriels

- Les interrupteurs de fin de course peuvent-ils être utilisés dans des applications critiques pour la sécurité