Le choix du capteur de fin de course approprié pour les équipements industriels représente une décision cruciale qui a un impact direct sur l'efficacité opérationnelle, les protocoles de sécurité et les coûts de maintenance. Les installations industrielles des secteurs de la fabrication, de l'automatisation et de la commande de processus dépendent fortement de ces composants essentiels pour surveiller la position, détecter les mouvements et assurer le bon fonctionnement des systèmes. Un mauvais choix peut entraîner des défaillances prématurées, des risques pour la sécurité et des temps d'arrêt coûteux qui perturbent les plannings de production.

Les applications industrielles modernes exigent des mécanismes de commande précis capables de résister à des environnements de fonctionnement difficiles tout en offrant des performances constantes. Un interrupteur de fin de course correctement sélectionné constitue l'interface entre le mouvement mécanique et les systèmes de commande électrique, fournissant une rétroaction cruciale qui permet aux processus automatisés de fonctionner en toute sécurité et efficacité. Comprendre les différents types, spécifications et exigences d'application devient essentiel pour les ingénieurs et techniciens chargés de la sélection et de l'installation des équipements.

Comprendre les principes fondamentaux des interrupteurs de fin de course

Principes de fonctionnement de base

Le fonctionnement fondamental d'un interrupteur de fin de course repose sur une activation mécanique qui déclenche des changements de contact électrique à l'intérieur du dispositif. Lorsqu'un composant mobile atteint une position prédéterminée, il entre en contact physique avec le bras d'actionneur ou le poussoir, provoquant l'ouverture ou la fermeture des contacts internes selon la configuration de l'interrupteur. Cette conversion mécanique-électrique fournit un retour de position fiable que les systèmes de commande utilisent pour initier des actions ultérieures ou des arrêts de sécurité.

La plupart des conceptions d'interrupteurs de fin de course intègrent un mécanisme à action rapide qui garantit une transition rapide des contacts, quelle que soit la vitesse de l'actionneur. Cette caractéristique empêche l'arc électrique aux contacts et prolonge la durée de vie en minimisant le temps passé dans des positions intermédiaires. Le mécanisme interne à ressort accumule de l'énergie pendant le déplacement de l'actionneur et la libère rapidement lorsque le point de commutation est atteint, créant ainsi un signal net marche-arrêt que les circuits de commande peuvent interpréter de façon fiable.

Les configurations des contacts varient considérablement selon les exigences de l'application, avec des configurations courantes telles que contacts normalement ouverts, normalement fermés et contacts inverseurs. Certains modèles avancés intègrent plusieurs jeux de contacts dans un même boîtier, permettant ainsi la commande simultanée de plusieurs circuits ou offrant une fonction de commutation redondante pour des applications critiques en matière de sécurité. La compréhension de ces principes de base aide les ingénieurs à choisir les configurations de contacts adaptées à des besoins de commande spécifiques.

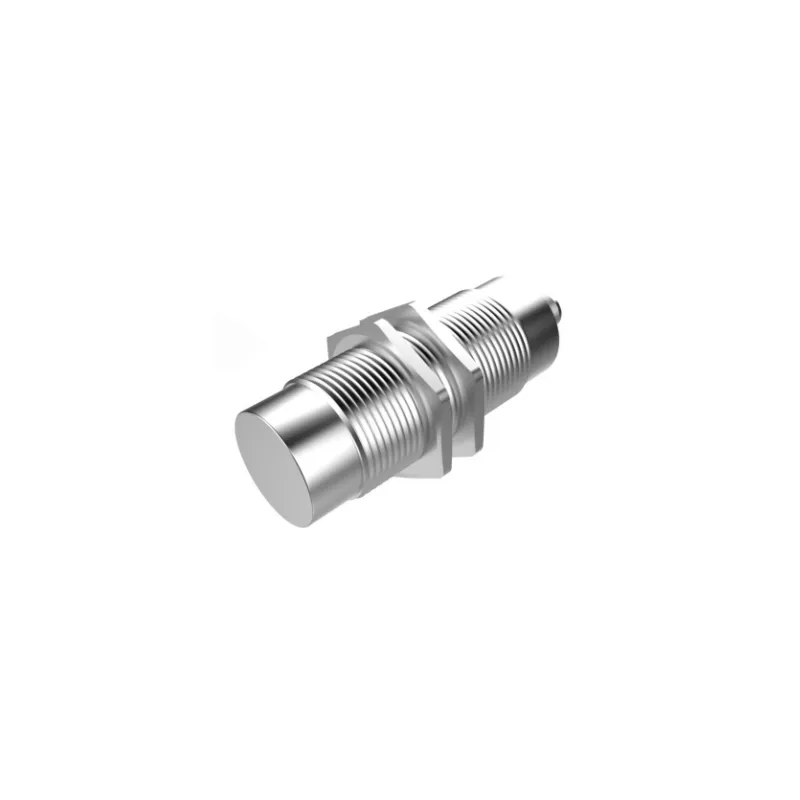

Composants clés et construction

La construction du boîtier d'un interrupteur de fin de course détermine sa capacité à résister aux conditions environnementales et aux contraintes mécaniques rencontrées dans les applications industrielles. Les boîtiers en aluminium moulé, en acier inoxydable et en plastique technique offrent chacun des avantages distincts selon des facteurs tels que la résistance à la corrosion, les contraintes de poids ou les exigences en matière de compatibilité électromagnétique. Un choix approprié de boîtier garantit une fiabilité à long terme dans des environnements de fonctionnement difficiles.

Les matériaux internes des contacts influencent de manière significative la capacité de commutation, la résistance de contact et la durée de vie en fonctionnement. Les contacts en argent-cadmium oxyde offrent une excellente conductivité et une bonne résistance à l'arc pour des applications d'usage général, tandis que les contacts plaqués or fournissent des performances supérieures dans les applications de commutation de signaux à faible courant. Les contacts en tungstène excellent dans les applications à fort courant où il est essentiel de minimiser le soudage des contacts, rendant ainsi le choix du matériau crucial pour des performances optimales.

La conception de l'actionneur varie considérablement selon les exigences d'application, avec des options telles que des poussoirs à rouleau, des actionneurs à tige réglable, des leviers et des cames rotatives. Chaque type d'actionneur offre des avantages spécifiques en termes de force de fonctionnement, de distance de course et de sensibilité directionnelle. Le mécanisme de l'actionneur doit être compatible avec les caractéristiques mécaniques de l'équipement surveillé afin d'assurer un fonctionnement fiable tout au long de la durée de vie prévue.

Conditions environnementales et de fonctionnement

Considérations relatives à la température et au climat

Les plages de température de fonctionnement influent considérablement sur les performances et la longévité des interrupteurs de fin de course, ce qui exige une prise en compte attentive des conditions ambiantes et des effets des cycles thermiques. Les modèles industriels standard fonctionnent généralement de manière fiable entre -25 °C et +70 °C, tandis que les variantes spécialisées pour hautes températures peuvent supporter des conditions allant jusqu'à +200 °C dans des applications proches de fours, de fours à chaleur ou d'équipements générant de la chaleur. Les applications à basse température peuvent nécessiter des lubrifiants et matériaux spéciaux afin d'éviter le blocage mécanique ou l'oxydation des contacts.

L'humidité et l'exposition à l'humidité peuvent provoquer une corrosion interne, une dégradation des contacts et une rupture de l'isolation si elles ne sont pas correctement traitées par un jointage approprié et un choix adéquat des matériaux. Les boîtiers certifiés IP67 et IP68 assurent une protection contre la pénétration d'eau, tandis que les revêtements conformes sur les composants internes offrent une protection supplémentaire contre la condensation et les vapeurs chimiques. Les applications marines et offshore exigent souvent une attention particulière quant à la résistance au brouillard salin et aux considérations de protection cathodique.

Les conditions de choc thermique, où des changements rapides de température se produisent pendant le fonctionnement, peuvent solliciter les matériaux du boîtier et affecter la stabilité dimensionnelle des composants internes. Le choix d'un commutateur de limite avec des coefficients de dilatation thermique appropriés et des caractéristiques de relaxation des contraintes devient critique pour les applications impliquant des cycles de chauffage et de refroidissement, comme on en trouve dans les aciéries ou les installations de fabrication du verre.

Contraintes mécaniques et vibrations

Les environnements industriels soumettent souvent les interrupteurs de fin de course à des contraintes mécaniques importantes, telles que chocs, vibrations et forces d'actionnement répétées, pouvant entraîner une usure prématurée ou une défaillance. Les classes de résistance aux vibrations, généralement exprimées en fonction de la plage de fréquence et des limites d'accélération, aident à déterminer l'adéquation à une installation sur des machines tournantes, des systèmes de convoyage ou des équipements mobiles, où le mouvement continu crée des conditions de fonctionnement difficiles.

L'orientation du montage et la conception de la structure de support jouent un rôle crucial dans la minimisation de la concentration des contraintes et le maintien d'un alignement correct de l'actionneur tout au long de la durée de vie opérationnelle de l'équipement. Des systèmes de montage flexibles peuvent isoler l'interrupteur de fin de course des vibrations excessives tout en conservant une précision adéquate de détection de position. Un montage rigide peut être préféré dans les applications de précision où la répétabilité de position prime sur l'isolation vibratoire.

Les exigences relatives à la force de l'actionneur doivent équilibrer sensibilité et durabilité, en assurant une commutation fiable tout en résistant aux forces mécaniques rencontrées pendant le fonctionnement normal. La capacité de course au-delà du point de commutation permet à l'interrupteur de supporter des situations où le mécanisme d'actionnement se déplace au-delà du point de commutation nominal sans subir de dommages. Les spécifications de pré-course et de surcourse aident les ingénieurs à concevoir des interfaces mécaniques optimisant la performance et la longévité de l'interrupteur.

Spécifications électriques et compatibilité avec la charge

Courant et tension nominaux

Le choix approprié de la cote électrique garantit que l'interrupteur de fin de course peut gérer en toute sécurité la charge connectée sans dégradation ni défaillance des contacts. Les courants nominaux englobent à la fois la capacité de courant continu et la capacité de courant de commutation, qui peuvent différer sensiblement selon les caractéristiques de la charge et les exigences du cycle de travail. Les charges inductives telles que les contacteurs de moteurs et les vannes solénoïdes nécessitent une capacité de commutation plus élevée en raison de la formation d'arc lors de l'ouverture des contacts.

Les tensions nominales doivent être compatibles tant avec la tension nominale du système qu'avec les surtensions transitoires pouvant survenir lors des opérations de commutation ou en cas de défaut. Les caractéristiques de commutation en courant alternatif et continu diffèrent sensiblement, les applications en courant continu nécessitant souvent des tensions nominales plus élevées en raison de l'absence de passages naturels par zéro du courant, ce qui facilite l'extinction de l'arc. De nombreux interrupteurs de fin de course modernes offrent des cotes doubles afin de s'adapter à la fois aux applications CA et CC dans un même appareil.

La durée de vie des contacts varie considérablement selon les caractéristiques de la charge électrique, les charges résistives offrant la plus longue durée de service tandis que les charges inductives posent les plus grands défis en matière de longévité des contacts. L'intensité du courant de charge, la fréquence de commutation et les conditions environnementales influencent tous le taux d'usure des contacts, ce qui exige une analyse minutieuse des exigences de l'application pour prévoir les intervalles de maintenance et les coûts sur tout le cycle de vie.

Exigences relatives au traitement du signal et à l'interface

Les systèmes de contrôle modernes exigent souvent des caractéristiques de signal spécifiques des interrupteurs de fin de course afin d'assurer une compatibilité adéquate de l'interface et une immunité au bruit. Les systèmes de contrôle numériques peuvent tirer parti de capteurs de proximité ou d'interrupteurs de fin de course intelligents fournissant des signaux de sortie normalisés, dotés de capacités intégrées de conditionnement et de filtrage du signal. Ces dispositifs avancés permettent d'éliminer les circuits d'interface externes tout en offrant des fonctionnalités de diagnostic améliorées.

L'intégrité du signal devient particulièrement importante dans les applications comportant de longs trajets de câbles ou des environnements électriquement bruyants, où les interférences électromagnétiques peuvent provoquer des déclenchements intempestifs ou une dégradation du signal. L'utilisation de câbles blindés, de paires torsadées et de techniques appropriées de mise à la terre contribue à préserver la qualité du signal, tandis que certains modèles d'interrupteurs de fin de course intègrent un filtrage interne et une protection contre les surtensions afin d'améliorer la fiabilité du système.

Les exigences en matière de temps de réponse doivent être alignées sur les caractéristiques dynamiques du processus contrôlé afin de garantir un fonctionnement approprié du système et la performance des fonctions de sécurité. Les interrupteurs de fin de course mécaniques offrent généralement des temps de réponse dans la gamme du milliseconde, ce qui s'avère suffisant pour la plupart des applications industrielles. Toutefois, les processus à haute vitesse peuvent nécessiter des technologies de détection électronique offrant des capacités de réponse en microsecondes.

Application -Critères de sélection spécifiques

Applications de sécurité et d'arrêt d'urgence

Les applications critiques pour la sécurité exigent des interrupteurs de fin de course conformes à des normes de performance spécifiques et à des exigences de certification telles que celles décrites dans la norme IEC 61508 ou ISO 13849. Les contacts à ouverture positive font en sorte qu'une défaillance mécanique du mécanisme d'actionnement ne puisse pas empêcher la désactivation du circuit de sécurité, assurant ainsi un fonctionnement sans danger même en cas de défaut unique. Ces applications requièrent souvent des éléments de commutation redondants ainsi que des capacités de surveillance diagnostique.

Les circuits d'arrêt d'urgence exigent des interrupteurs de fin de course dotés de niveaux élevés de fiabilité et de modes de défaillance prévisibles, conformes aux niveaux d'intégrité de sécurité globaux du système. Des contacts à guidage forcé empêchent le soudage des contacts de compromettre le fonctionnement de la fonction de sécurité, tandis que des caractéristiques de conception mécanique garantissent que les défaillances internes entraînent une désactivation sécuritaire du circuit plutôt que des défaillances dangereuses non détectées.

Les exigences en matière de documentation et de traçabilité pour les applications de sécurité imposent souvent des protocoles d'essai spécifiques, des marques de certification et des procédures de maintenance qui doivent être pris en compte lors du processus de sélection. Des tests fonctionnels et des calendriers de calibration réguliers permettent de maintenir l'intégrité du système de sécurité tout au long du cycle de vie opérationnel, nécessitant des interrupteurs de fin de course capables de supporter des tests fréquents sans dégradation de performance.

Positionnement de Précision et Automatisation

Les applications d'automatisation de précision exigent des interrupteurs de fin de course offrant une répétabilité exceptionnelle et une hystérésis minimale afin de garantir une précision constante du positionnement. Les jeux mécaniques, la dérive thermique et les caractéristiques d'usure influencent tous la répétabilité du positionnement, ce qui rend la qualité des composants et les tolérances de fabrication des facteurs critiques dans le choix. Certaines applications peuvent tirer parti de points de commutation réglables ou de plusieurs positions de commutation au sein d'un seul dispositif.

Les systèmes d'automatisation à haute vitesse imposent des exigences sévères en matière de temps de réponse et de durabilité mécanique des interrupteurs de fin de course en raison des cycles de commande fréquents et du mouvement rapide de l'actionneur. Des mécanismes d'actionneur à roulements à billes et des composants usinés avec précision contribuent à minimiser l'usure et à maintenir les caractéristiques de performance tout au long de périodes prolongées de service, tandis qu'une construction étanche empêche la contamination d'affecter les mécanismes internes.

L'intégration avec des automates programmables et des systèmes de contrôle distribués peut nécessiter des protocoles de communication spécifiques ou des signaux de sortie analogiques fournissant des informations de position plutôt qu'une simple commutation tout-ou-rien. Les interrupteurs de fin de course intelligents dotés d'une connectivité fieldbus peuvent offrir des informations de diagnostic améliorées et des capacités de configuration à distance, ce qui simplifie l'intégration du système et les procédures de maintenance.

Considérations d'installation et d'entretien

Procédures de montage et d'alignement

Des techniques de montage appropriées garantissent des performances optimales et une longue durée de vie des interrupteurs de fin de course en minimisant les concentrations de contraintes et en maintenant un alignement précis de l'actionneur tout au long de la durée de fonctionnement de l'équipement. La conception du support de montage doit permettre de compenser la dilatation thermique, assurer l'isolation contre les vibrations et satisfaire aux besoins de réglage, tout en offrant un soutien mécanique adéquat pour résister aux forces de commutation rencontrées pendant le fonctionnement.

L'alignement de l'actionneur affecte à la fois la précision de commutation et les caractéristiques d'usure mécanique, ce qui exige une attention particulière à l'angle d'approche, à la force de contact et aux jeux en dépassement. Un mauvais alignement peut entraîner une usure prématurée de l'actionneur, un fonctionnement irrégulier du commutateur ou un blocage mécanique empêchant un fonctionnement correct. Les procédures d'installation doivent inclure la vérification de l'alignement adéquat dans toutes les conditions de fonctionnement prévues.

Le cheminement des câbles et les connexions électriques doivent suivre de bonnes pratiques d'ingénierie afin de prévenir les dommages mécaniques, les interférences électromagnétiques et l'infiltration d'humidité. Les accessoires de soulagement de traction protègent les connexions de câble contre les contraintes mécaniques, tandis qu'un colmatage adéquat des conduits empêche l'accumulation d'humidité pouvant entraîner de la corrosion ou une dégradation de l'isolation. Le respect des couples de serrage spécifiés permet d'assurer un contact électrique fiable sans endommager mécaniquement les bornes.

Maintenance Préventive et Dépannage

Des intervalles d'inspection réguliers permettent d'identifier d'éventuels problèmes de fin de course avant qu'ils ne provoquent des pannes d'équipement ou des risques pour la sécurité. Un examen visuel de l'état du boîtier, de l'alignement de l'actionneur et de l'intégrité du câble fournit une alerte précoce sur l'apparition de problèmes pouvant affecter la fiabilité de fonctionnement. Les tests électriques de la résistance de contact et de l'intégrité de l'isolation permettent d'évaluer l'état des composants internes et de prédire la durée de vie restante.

Les besoins en lubrification varient selon la conception du détecteur de fin de course et l'environnement de fonctionnement, certains modèles scellés ne nécessitant aucune maintenance tandis que d'autres bénéficient d'une application périodique de lubrifiants adaptés. Une lubrification excessive peut attirer les contaminants et provoquer un blocage de l'actionneur, tandis qu'une lubrification insuffisante peut entraîner une usure excessive et une défaillance mécanique. Le respect des recommandations du fabricant garantit des performances optimales et une durée de service maximale.

Les critères de remplacement doivent prendre en compte à la fois les implications en matière de sécurité et les facteurs économiques, les applications critiques pour la sécurité nécessitant des intervalles de remplacement plus conservateurs que les applications industrielles générales. L'analyse des tendances des données de maintenance permet d'identifier les modes de dégradation et d'optimiser les plannings de remplacement en fonction des conditions réelles d'exploitation plutôt que d'intervalles de temps arbitraires.

Analyse des coûts et processus de sélection

Évaluation du coût total de possession

Le prix d'achat initial ne représente qu'une petite partie du coût total de possession des interrupteurs de fin de course industriels, les coûts d'installation, les besoins en maintenance et les conséquences des pannes dépassant souvent le coût initial du dispositif. Des interrupteurs de fin de course de haute qualité, dotés de caractéristiques supérieures en termes de durabilité et de fiabilité, peuvent justifier un coût initial plus élevé grâce à une réduction des besoins en maintenance et à des intervalles de service prolongés.

Les conséquences des défaillances varient considérablement selon le niveau de criticité de l'application, les défaillances liées à la sécurité pouvant entraîner des sanctions réglementaires, des problèmes de responsabilité et des dommages à la réputation qui dépassent largement les coûts directs de remplacement. Les coûts liés aux interruptions de production dépassent souvent largement ceux des équipements dans les applications de processus continu, ce qui fait de la fiabilité et de la disponibilité des facteurs économiques clés dans le processus de sélection.

Les avantages de la normalisation peuvent réduire les coûts de stock, simplifier les procédures de maintenance et améliorer la familiarité des techniciens avec les caractéristiques des équipements. Toutefois, la normalisation doit être équilibrée par rapport aux exigences spécifiques à chaque application, qui peuvent nécessiter des fonctionnalités ou des caractéristiques de performance particulières pour les interrupteurs de fin de course, non disponibles dans les gammes de produits standard.

Évaluation des fournisseurs et services d'assistance

Les capacités de support technique deviennent de plus en plus importantes pour les applications complexes nécessitant une assistance en ingénierie d'application, des modifications personnalisées ou un soutien en dépannage. Les fournisseurs disposant de solides ressources techniques peuvent apporter une aide précieuse durant le processus de sélection ainsi qu'un support opérationnel continu, ce qui justifie un prix premium pour leurs produits.

La disponibilité des produits et la performance en matière de livraison influencent les plannings de projet et les situations de remplacement d'urgence, ce qui fait des fiabilité du fournisseur et des capacités de gestion des stocks des facteurs importants dans le choix. Les fournisseurs mondiaux disposant de réseaux de distribution locaux offrent souvent une meilleure disponibilité et des délais de livraison plus courts, tant pour les produits standard que spécialisés de fin de course.

Les conditions de garantie et les politiques de service offrent un aperçu de la confiance du fabricant dans ses produits tout en établissant les attentes en matière de support après-achat. Une extension de garantie peut indiquer une qualité supérieure du produit, tandis qu'une politique de service complète démontre un engagement envers la satisfaction client et un soutien à long terme du produit.

FAQ

Quels facteurs déterminent la valeur de courant appropriée pour un interrupteur de limite ?

Le choix de la valeur de courant dépend des caractéristiques de la charge connectée, notamment les exigences en courant en régime permanent et le courant d'appel lors des opérations de commutation. Les charges inductives, telles que les contacteurs et les solénoïdes, nécessitent généralement une capacité de commutation plus élevée en raison de l'arc électrique, tandis que les charges résistives sont moins exigeantes. Il convient de tenir compte à la fois de la capacité en courant continu et de la capacité en courant de commutation, car ces valeurs peuvent différer sensiblement selon le cycle de fonctionnement et le type de charge.

Comment les classes d'étanchéité environnementale influencent-elles le choix d'un interrupteur de limite ?

Les classifications de protection environnementale telles que IP65, IP67 et IP68 indiquent le niveau de protection contre la pénétration de poussière et d'eau. Les appareils classés IP67 offrent une protection adéquate pour la plupart des applications industrielles, y compris une immersion temporaire, tandis que la classification IP68 est requise pour des applications en immersion continue. Des classifications de protection plus élevées peuvent augmenter le coût et la taille, il est donc recommandé de choisir la classification minimale répondant aux conditions réelles du milieu ambiant plutôt que de surdimensionner inutilement.

Quelles procédures de maintenance sont recommandées pour les interrupteurs de fin de course industriels ?

Un examen visuel régulier de l'état du boîtier, de l'alignement de l'actionneur et de l'intégrité du câble doit être effectué conformément aux recommandations du fabricant, généralement tous les 3 à 6 mois pour les applications critiques. Des tests électriques de la résistance de contact et de l'intégrité de l'isolation permettent d'évaluer l'état des composants internes. Nettoyer les surfaces externes afin d'éviter l'accumulation de contaminants, et vérifier le fonctionnement correct de l'actionneur en conditions sans charge afin d'identifier d'éventuels problèmes mécaniques avant qu'ils ne provoquent des défaillances.

Comment déterminer le type d'actionneur approprié pour mon application ?

Le choix de l'actionneur dépend des exigences de l'interface mécanique, notamment la direction d'approche, l'espace disponible et la force de fonctionnement requise. Les poussoirs à galet conviennent bien à la détection de mouvements linéaires, tandis que les leviers offrent un avantage mécanique pour les applications à faible effort. Prenez en compte des facteurs tels que la capacité de course excessive, les caractéristiques de réarmement et la plage de réglage lors de l'adaptation de l'actionneur à vos exigences mécaniques spécifiques et aux contraintes d'installation.

Table des Matières

- Comprendre les principes fondamentaux des interrupteurs de fin de course

- Conditions environnementales et de fonctionnement

- Spécifications électriques et compatibilité avec la charge

- Application -Critères de sélection spécifiques

- Considérations d'installation et d'entretien

- Analyse des coûts et processus de sélection

-

FAQ

- Quels facteurs déterminent la valeur de courant appropriée pour un interrupteur de limite ?

- Comment les classes d'étanchéité environnementale influencent-elles le choix d'un interrupteur de limite ?

- Quelles procédures de maintenance sont recommandées pour les interrupteurs de fin de course industriels ?

- Comment déterminer le type d'actionneur approprié pour mon application ?