Comprendre la puissance de la technologie ultrasonique dans l'automatisation moderne

L'intégration de la technologie des capteurs ultrasoniques a révolutionné le paysage de l'automatisation industrielle, offrant des niveaux sans précédent de précision et de fiabilité dans diverses applications. Des processus de fabrication à la robotique, ces dispositifs sophistiqués sont devenus essentiels pour atteindre une précision supérieure en matière d'automatisation. En utilisant des ondes sonores haute fréquence pour détecter les objets et mesurer les distances, les capteurs ultrasoniques fournissent des données fiables qui permettent aux systèmes automatisés de prendre des décisions plus éclairées et d'exécuter des tâches avec une plus grande précision.

Le principe fondamental de la capteur à ultrasons le fonctionnement consiste à émettre des ondes sonores et à mesurer le temps nécessaire pour que ces ondes reviennent après avoir heurté un objet. Ce mécanisme simple mais efficace s'est avéré inestimable dans de nombreuses industries, où la mesure précise des distances et la détection d'objets sont cruciales pour maintenir l'efficacité opérationnelle et la qualité des produits.

Composants principaux et fonctionnalité des systèmes de détection ultrasonique

Éléments matériels indispensables

Au cœur d'un capteur ultrasonique se trouve une disposition sophistiquée de composants fonctionnant en harmonie. Le transducteur, qui agit à la fois comme émetteur et récepteur, génère des ondes sonores à haute fréquence et capte leurs échos. Le circuit de temporisation mesure avec une précision remarquable le temps de parcours de ces ondes, tandis que l'unité de traitement du signal convertit cette information en données exploitables. Des composants électroniques annexes, tels que des amplificateurs et des filtres, garantissent la clarté et la fiabilité des mesures.

Les capteurs ultrasoniques modernes intègrent également des mécanismes de compensation de température, car la vitesse des ondes sonores varie selon la température ambiante. Cette fonction supplémentaire permet de maintenir la précision dans différentes conditions environnementales, ce qui rend ces capteurs très adaptables à divers environnements industriels.

Traitement du signal et interprétation des données

L'efficacité d'un capteur ultrasonique dépend largement de sa capacité à traiter et interpréter avec précision les signaux reçus. Des algorithmes avancés filtrent le bruit et les échos indésirables, en se concentrant sur les données pertinentes indiquant la présence réelle d'un objet ou sa distance. Le microprocesseur du capteur analyse les signaux filtrés, en appliquant des facteurs d'étalonnage et des corrections environnementales pour produire des mesures très précises.

Les capacités de traitement en temps réel permettent à ces capteurs de s'adapter aux conditions changeantes et de maintenir des performances constantes. Cette capacité d'ajustement dynamique rend les capteurs ultrasoniques particulièrement précieux dans les systèmes automatisés où les facteurs environnementaux fluctuent fréquemment.

Applications dans l'automatisation industrielle

Contrôle des Processus de Fabrication

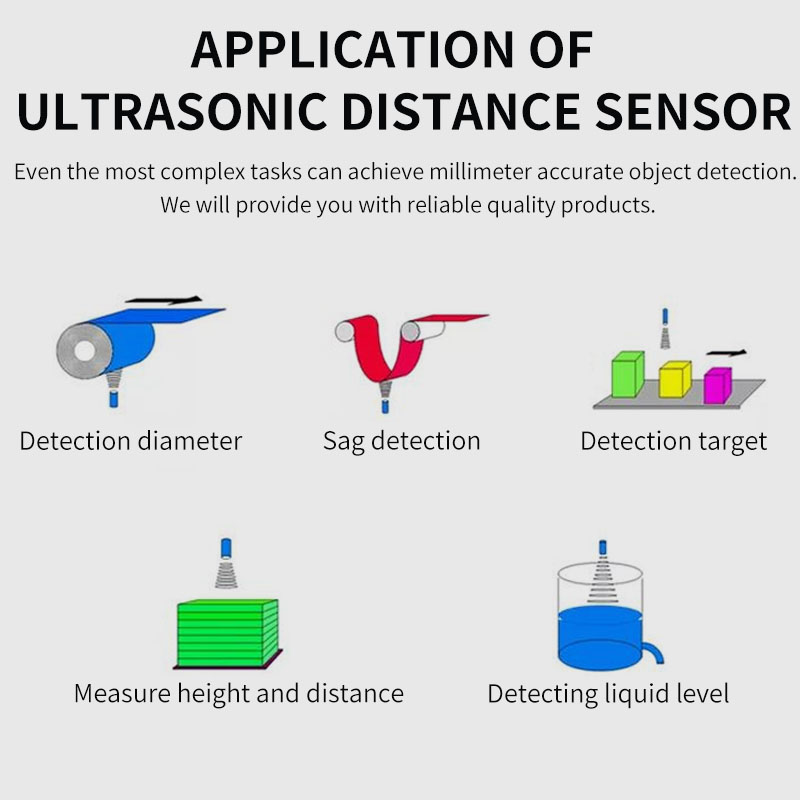

Dans les environnements de fabrication, les capteurs ultrasoniques jouent un rôle essentiel pour assurer une manipulation précise des matériaux et un contrôle qualité rigoureux. Ces dispositifs excellent à surveiller les niveaux de remplissage dans les récipients, à détecter la présence de produits sur les tapis roulants et à maintenir un espacement adéquat entre les articles pendant la production. Leur capacité de mesure sans contact les rend idéaux pour manipuler des matériaux délicats ou pour fonctionner dans des environnements où un contact physique pourrait compromettre l'intégrité du produit.

La mise en œuvre de capteurs ultrasoniques sur les lignes d'assemblage automatisées a considérablement réduit les taux d'erreur et amélioré l'efficacité de production. En fournissant en temps réel des informations sur le positionnement et le déplacement des produits, ces capteurs permettent aux systèmes automatisés d'effectuer des ajustements instantanés, préservant ainsi un flux de production optimal.

Robotique et systèmes de guidage automatisés

L'intégration de capteurs ultrasoniques dans la robotique a révolutionné la navigation automatisée et l'évitement des obstacles. Ces capteurs confèrent aux robots une conscience spatiale cruciale, leur permettant de se déplacer en toute sécurité et efficacité dans des environnements dynamiques. Dans l'automatisation des entrepôts, les capteurs ultrasoniques guident les véhicules automatisés (AGV) avec une précision remarquable, assurant un fonctionnement fluide dans les espaces restreints.

Les applications robotiques avancées utilisent plusieurs capteurs ultrasoniques afin de créer une cartographie environnementale complète, permettant des capacités de déplacement et d'interaction plus sophistiquées. Cette approche multi-capteurs assure une redondance et une précision accrue, essentielles pour les applications nécessitant un positionnement précis et la manipulation d'objets.

Amélioration de la Précision par l'Optimisation Technique

Protocoles d'étalonnage et d'entretien

Le maintien des performances optimales des capteurs ultrasoniques exige une calibration régulière et des procédures de maintenance appropriées. Les facteurs environnementaux tels que la température, l'humidité et la pression atmosphérique peuvent affecter la précision du capteur, ce qui rend la calibration périodique essentielle. La mise en œuvre de plannings de maintenance structurés permet de garantir des performances constantes et d'allonger la durée de vie du capteur.

Les techniques avancées de calibration impliquent souvent la comparaison des mesures du capteur à des normes de référence connues dans diverses conditions de fonctionnement. Cette approche complète permet d'identifier et de corriger les erreurs systématiques, assurant ainsi des mesures fiables sur toute la plage de fonctionnement du capteur.

Considérations et ajustements environnementaux

La mise en œuvre réussie de capteurs ultrasoniques nécessite une prise en compte attentive des facteurs environnementaux pouvant affecter leur performance. Les interférences acoustiques, les variations de température et la turbulence de l'air peuvent tous influencer la précision des mesures. Comprendre ces facteurs permet une installation adéquate des capteurs et la mise en place de mesures de protection appropriées.

Les capteurs ultrasoniques modernes intègrent souvent des fonctions de compensation environnementale intégrées, mais des performances optimales exigent tout de même une planification réfléchie de l'installation. Cela peut inclure l'installation de barrières acoustiques, le maintien de conditions de température stables ou la mise en œuvre de réseaux multiples de capteurs afin d'améliorer la fiabilité dans des environnements difficiles.

Développements futurs et technologies émergentes

Intégration avec l'IA et l'apprentissage automatique

L'avenir de la technologie des capteurs ultrasoniques réside dans son intégration avec l'intelligence artificielle et les systèmes d'apprentissage automatique. Ces algorithmes avancés peuvent analyser les schémas de données des capteurs afin de prévoir les besoins de maintenance, optimiser les performances et s'adapter automatiquement à des conditions changeantes. Cette intégration permet des capacités d'automatisation plus sophistiquées et une fiabilité accrue du système.

Les algorithmes d'apprentissage automatique peuvent aider les capteurs ultrasoniques à mieux distinguer les signaux pertinents du bruit, améliorant ainsi leur précision dans des environnements complexes. Cette capacité améliorée de traitement du signal ouvre la voie à de nouvelles applications dans des environnements industriels de plus en plus exigeants.

Matériaux avancés et innovations en matière de conception

Les recherches en cours sur les matériaux de transducteurs et la conception des capteurs continuent d'étendre les limites de ce qui est possible avec la technologie ultrasonore. De nouveaux matériaux piézoélectriques et des configurations innovantes de capteurs permettent une précision accrue, une portée plus grande et une fiabilité améliorée. Ces progrès rendent les capteurs ultrasonores encore plus précieux dans les applications d'automatisation.

Le développement de conceptions plus compactes et économes en énergie rend également possible le déploiement de capteurs ultrasonores dans des applications auparavant peu pratiques. Cette extension des capacités stimule de nouvelles innovations dans les systèmes automatisés à travers divers secteurs industriels.

Questions fréquemment posées

Quels facteurs peuvent affecter la précision d'un capteur ultrasonore ?

Capteur à ultrasons la précision peut être influencée par plusieurs facteurs, notamment la température ambiante, l'humidité, la pression atmosphérique, les interférences acoustiques et les caractéristiques de surface des objets cibles. Le bruit ambiant, les vibrations ainsi que la présence de poussière ou de vapeur dans l'air peuvent également affecter la fiabilité des mesures.

À quelle fréquence les capteurs ultrasoniques doivent-ils être calibrés ?

La fréquence de calibration dépend de l'application et de l'environnement de fonctionnement, mais en général, les capteurs ultrasoniques industriels doivent être calibrés tous les 6 à 12 mois. Une calibration plus fréquente peut être nécessaire dans des environnements difficiles ou pour des applications exigeant une très grande précision.

Quelle est la plage de mesure typique des capteurs ultrasoniques industriels ?

Les capteurs ultrasoniques industriels offrent généralement des plages de mesure allant de quelques centimètres à plusieurs mètres. Les capteurs haut de gamme peuvent mesurer des distances allant jusqu'à 15 mètres ou plus, bien que la portée exacte dépende du modèle de capteur, des conditions environnementales et des caractéristiques de l'objet cible.

Table des Matières

- Comprendre la puissance de la technologie ultrasonique dans l'automatisation moderne

- Composants principaux et fonctionnalité des systèmes de détection ultrasonique

- Applications dans l'automatisation industrielle

- Amélioration de la Précision par l'Optimisation Technique

- Développements futurs et technologies émergentes

- Questions fréquemment posées