Oikean rajakytkimen valitseminen teollisuuslaitteisiin on kriittinen päätös, joka vaikuttaa suoraan toiminnalliseen tehokkuuteen, turvallisuusmenettelyihin ja kustannuksiin liittyviin huoltotoimenpiteisiin. Valmistavassa teollisuudessa, automaatiossa ja prosessiohjauksessa toimivat teollisuustilat luottavat näihin olennaisiin komponentteihin paikan seurantaan, liikkeen havaitsemiseen ja järjestelmän oikean toiminnan varmistamiseen. Väärä valinta voi johtaa ennenaikaisiin vikoitumisiin, turvariskeihin ja kustannuksia aiheuttavaan käyttökatkoon, joka häiritsee tuotantosuunnitelmia.

Modernit teollisuussovellukset edellyttävät tarkkoja ohjausmekanismeja, jotka kestävät rajuja käyttöympäristöjä samalla kun ne tarjoavat johdonmukaista suorituskykyä. Oikein valittu rajakytkin toimii rajapintana mekaanisen liikkeen ja sähköisten ohjausjärjestelmien välillä ja tarjoaa ratkaisevan tarkan palautetiedon, joka mahdollistaa automatisoitujen prosessien turvallisen ja tehokkaan toiminnan. Rajakytkinten eri tyyppien, teknisten tietojen ja sovellusvaatimusten ymmärtäminen on välttämätöntä niille insinööreille ja huoltoteknisille, jotka vastaavat laitteiden valinnasta ja asennuksesta.

Rajakytkimien perusteiden ymmärtäminen

Perusoperaatioperiaatteet

Rajakytkimen perustoiminta perustuu mekaaniseen toimintaan, joka laukaisee sähköisten kosketusten muutokset laitteen sisällä. Kun liikkuva komponentti saavuttaa ennalta määrätyn asennon, se koskettaa fyysisesti toiminnanohjainta tai painiketta, mikä aiheuttaa sisäisten kosketusten avaamisen tai sulkemisen kytkimen konfiguraation mukaan. Tämä mekaanisen ja sähköisen muunnos tarjoaa luotettavaa asemansyötettä, jota ohjausjärjestelmät käyttävät seuraavien toimintojen käynnistämiseen tai turvallisuuspätkytysten toteuttamiseen.

Useimmissa rajakytkinrakenteissa on nopeatoiminen mekanismi, joka varmistaa nopean kosketusmuutoksen riippumatta toiminnanohjaimen nopeudesta. Tämä ominaisuus estää kosketuksen kaareutumisen ja pidentää käyttöikää vähentämällä väliarvoasennossa viettämää aikaa. Sisäinen jousirakenne varastoi energiaa toiminnanohjaimen liikkeen aikana ja vapauttaa sen nopeasti vaihtopisteen saavutettua, luoden selkeän päälle/pois -signaalin, jonka ohjauspiirit voivat tulkita luotettavasti.

Yhteysjärjestelyt vaihtelevat merkittävästi sovellusvaatimusten mukaan, ja yleisiä konfiguraatioita ovat avoimet, suljetut ja kytkentäyhteet. Jotkin edistyneemmät mallit sisältävät useita kontaktijoukkoja yhdessä kotelossa, mikä mahdollistaa useiden piirien samanaikaisen ohjauksen tai tarjoaa varakatkaisukyvyn kriittisiin turvallisuussovelluksiin. Näiden perusperiaatteiden ymmärtäminen auttaa insinöörejä valitsemaan sopivat kontaktikokoonpanot tiettyihin ohjausvaatimuksiin.

Keskeiset komponentit ja rakenne

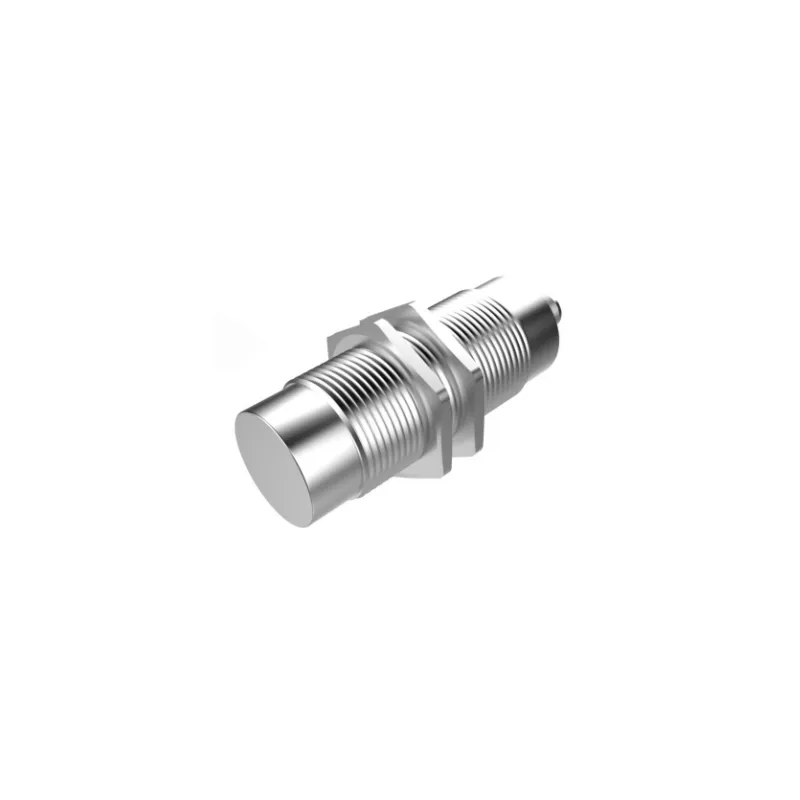

Rajoakytkimen kotelorakenne määrittää sen kyvyn kestää teollisissa sovelluksissa esiintyviä ympäristöolosuhteita ja mekaanisia rasituksia. Valukumi-, ruostumaton teräs- ja suunnitellut muovikotelot tarjoavat kukin omat etunsa riippuen tekijöistä, kuten korroosionkesto, painorajoitteet ja sähkömagneettisen yhteensopivuuden vaatimukset. Oikea kotelon valinta takaa pitkän käyttöiän vaativissa käyttöympäristöissä.

Sisäisten kosketinmateriaalien valinta vaikuttaa merkittävästi kytkentäkapasiteettiin, kontaktinvastukseen ja käyttöiän pituuteen. Hopea-kadmiumoksidi -kosketimet tarjoavat erinomaisen johtavuuden ja kaarikestoisuuden yleiskäyttöön, kun taas kullattujen kosketinten suorituskyky on erinomainen pienitehoisten signaalien kytkennässä. Volframikosketimet toimivat erinomaisesti suurtehoisissa sovelluksissa, joissa kosketinten hitsauminen on minimoitava, mikä tekee materiaalin valinnasta ratkaisevan tärkeän optimaalista suorituskykyä varten.

Toimilaitteen suunnittelu vaihtelee huomattavasti sovellusvaatimusten mukaan, ja vaihtoehdot voivat sisältää rullapuntterit, säädettävät sauvatoimilaitteet, vipukäsivarret ja pyöräkammit. Jokainen toimilaitetyyppi tarjoaa tietyt edut käyttövoiman, matkan ja suuntaherkkyyden osalta. Toimilaitemechanismin on oltava yhdenmukainen valvottavan laitteiston mekaanisten ominaisuuksien kanssa, jotta taataan luotettava toiminta koko odotetun käyttöiän ajan.

Ympäristö- ja käyttöolosuhteet

Lämpötila- ja ilmastohuomiot

Käyttölämpötila-alueet vaikuttavat merkittävästi rajakytkimien suorituskykyyn ja kestävyyteen, joten on huomioitava tarkasti ympäristön olosuhteet ja lämpötilan vaihteluiden vaikutukset. Standardimalliset teollisuusmallit toimivat luotettavasti tyypillisesti -25 °C:n ja +70 °C:n välillä, kun taas erikoiset korkean lämpötilan mallit kestävät olosuhteita jopa +200 °C:een saakka sovelluksissa, jotka sijaitsevat uunien, liesien tai lämpöä tuottavan laitteiston läheisyydessä. Alhaisissa lämpötiloissa saatetaan tarvita erityisvoiteluja ja materiaaleja, jotta estetään mekaaninen lukkiutuminen tai kosketusten hapettuminen.

Kosteus- ja kosteusaltistus voi aiheuttaa sisäisen korroosion, kontaktien heikkenemisen ja eristysvaurioita, ellei siihen varauduta asianmukaisella tiivistyksellä ja materiaalivalinnoilla. IP67- ja IP68-luokitellut kotelot tarjoavat suojan veden tunkeutumiselta, kun taas komponenttien pinnalle tehdyt muovikoot suojaavat lisäksi kondensoitumista ja kemiallisia höyryjä vastaan. Meri- ja offshore-sovelluksissa on usein kiinnitettävä erityistä huomiota suolaparveden kestävyyteen ja katodiseen suojaukseen.

Lämpöshokkiolosuhteet, joissa käyttöaikana esiintyy nopeita lämpötilamuutoksia, voivat rasittaa kotelointimateriaaleja ja vaikuttaa sisäisten komponenttien mittojen stabiilisuuteen. Materiaalin valinta rajoitusvaihde soveltuvilla lämpölaajenemiskertoimilla ja jännityksenreliefiominaisuuksilla on kriittinen merkitys sovelluksissa, joissa esiintyy syklisiä lämmitys- ja jäähdytysprosesseja, kuten terästeollisuudessa tai lasinvalmistuksessa.

Mekaaninen rasitus ja tärinä

Teolliset ympäristöt altistavat rajakytkimiä usein merkittäville mekaanisille rasituksille, kuten iskuille, tärinälle ja toistuville aktuaattorivoimille, jotka voivat aiheuttaa ennenaikaista kulumista tai rikkoutumista. Tärinän kestävyyden arviointi, joka yleensä ilmoitetaan taajuusalueen ja kiihtyvyysrajojen mukaan, auttaa määrittämään sopivuuden asennukseen pyörivälle koneistolle, kuljetinjärjestelmiin tai liikkuvaan kalustoon, jossa jatkuva liike luo vaativat käyttöolosuhteet.

Asennuskulma ja tukirakenteen suunnittelu ovat keskeisiä tekijöitä jännityskeskittymien vähentämisessä ja aktuaattorin oikean asennon varmistamisessa koko laitteiston käyttöiän ajan. Joustavat asennusjärjestelmät voivat eristää rajakytkimen liialliselta tärinältä samalla kun säilytetään tarkka asemansäätötarkkuus. Kiinteä asennus saattaa olla suositeltavaa tarkkuussovelluksissa, joissa aseman toistettavuus on tärkeämpää kuin tärinän eristäminen.

Aktuaattorin voimavaatimukset on tasapainotettava herkkyyden ja kestävyyden välillä, jotta varmistetaan luotettava kytkentä samalla kun kytkintä vastustaa normaalikäytön aikana esiintyviä mekaanisia voimia. Ylivajoamiskyky mahdollistaa kytkimen toiminnan tilanteissa, joissa aktivoiva mekanismi liikkuu nimellisen kytkentäkohdan ohi vaurioitumatta. Ennakkoliike- ja ylivajoamismitoituksien avulla insinöörit voivat suunnitella mekaanisia rajapintoja, jotka optimoivat kytkimen suorituskyvyn ja käyttöiän.

Sähköiset tekniset tiedot ja kuorman yhteensopivuus

Virta- ja jännitearvot

Oikea sähköinen mitoitus varmistaa, että rajakytkin kestää kytketyn kuorman turvallisesti ilman kosketinten heikkenemistä tai rikkoutumista. Virtamääritykset sisältävät sekä jatkuvan virrankapasiteetin että kytkentävirran kapasiteetin, joiden arvot voivat vaihdella merkittävästi kuormaominaisuuksien ja käyttöjakson vaatimusten perusteella. Induktiiviset kuormat, kuten moottorikontaktorit ja magneettiventtiilit, vaativat suurempaa kytkentäkapasiteettia kosketusten avautuessa syntyvän kaaren vuoksi.

Jännitetasojen on oltava yhteensopivia sekä nimellisjärjestelmän jännitteen että kytkentätoimintojen tai vikatilojen aikana esiintyvien tilapäisten ylijännitteiden kanssa. Vaihto- ja tasavirtakytkeytymin ominaisuudet eroavat merkittävästi toisistaan, ja tasavirtasovelluksissa vaaditaan usein korkeampia jännitetasoja, koska luonnollisia virran nollakulkukohtia, jotka helpottavat kaaren sammuttamista, ei ole. Monet modernit rajakytkimet tarjoavat kaksinkertaiset arvot vaihto- ja tasavirtasovellusten käyttöä varten samassa laitteessa.

Kosketuseliniän odotusarvo vaihtelee huomattavasti sähkökuorman ominaisuuksien mukaan, kun resistiiviset kuormat tarjoavat pisimmän käyttöiän ja induktiiviset kuormat aiheuttavat suurimmat haasteet kosketuksen kestolta. Kuorman virta, kytkentätaajuus ja ympäristöolosuhteet vaikuttavat kaikki kosketuskulutuksen nopeuteen, mikä edellyttää sovellustarpeiden huolellista analysointia kunnossapitovälien ja elinkaarien kustannusten ennustamiseksi.

Signaalinkäsittely ja liitäntävaatimukset

Modernit ohjausjärjestelmät vaativat usein rajakytkimiltä tietyntyyppisiä signaaliparametreja varmistaakseen asianmukaisen yhteensopivuuden ja häiriönsuojan. Digitaaliset ohjausjärjestelmät voivat hyötyä läheisyysantureista tai älykkäistä rajakytkimistä, jotka tarjoavat standardoituja lähtösignaaleja sisäänrakennetulla signaalinmuokkauksella ja suodatusominaisuuksilla. Näillä edistyneillä laitteilla voidaan eliminoida ulkoiset rajapintapiirit samalla kun ne tarjoavat parannettuja diagnostiikkamahdollisuuksia.

Signaalin eheys on erityisen tärkeää sovelluksissa, joissa kaapelointi on pitkää tai sähköisesti kohinaista ympäristöä, jossa sähkömagneettinen häiriö voi aiheuttaa virheellisiä laukeamisia tai signaalin heikkenemistä. Suojatut kaapelit, kierretty pari -rakenne ja oikeat maadoitustekniikat auttavat ylläpitämään signaalin laatua, kun taas jotkin rajakytkimen mallit sisältävät sisäisiä suodatin- ja yliaaltosuojaratkaisuja järjestelmän luotettavuuden parantamiseksi.

Vasteajan vaatimukset on sovitettava ohjatun prosessin dynaamisten ominaisuuksien kanssa varmistaakseen asianmukaisen järjestelmätoiminnan ja turvatoimintojen toimivuuden. Mekaaniset rajakytkimet tarjoavat tyypillisesti vasteajoja millisekunnin alueella, mikä on riittävää useimmilla teollisuuden sovellusaloilla. Kuitenkin korkean nopeuden prosesseissa saattaa vaadita elektronisia anturiteknologioita, jotka tarjoavat mikrosekuntitason vasteaikoja.

Käyttö -Tarkat valintakriteerit

Turvallisuus- ja hätäpysäytyssovellukset

Turvallisuuskriittisiin sovelluksiin tarvitaan rajakytkimiä, jotka täyttävät tietyt suorituskykyvaatimukset ja sertifiointivaatimukset, kuten IEC 61508 tai ISO 13849 -standardien määrittelemät. Positiivisesti avautuvat koskettimet varmistavat, että aktuaattorimekanismin mekaaninen vika ei estä turvapiirin virtakatkaisua, jolloin saavutetaan vikasietoinen toiminta myös yhden vian ehtoissa. Näissä sovelluksissa vaaditaan usein redundantteja kytkentäelementtejä ja diagnostiikkavalvontatoimintoja.

Hätäpysäyttopiirit vaativat rajakytkimiä, joilla on korkea luotettavuusluokitus ja ennustettavissa olevissa vikatiloissa, jotka vastaavat koko järjestelmän turvallisuustasoa. Pakotettu kontaktiohjaus estää kosketin hitsaamisen vaikuttamasta turvallisuustoiminnon toimintaan, kun taas mekaaniset suunnittelutoiminnot varmistavat, että sisäiset vikat johtavat turvalliseen piirin poiskytkentään vaarallisien havaitsemattomien vikojen sijaan.

Turvallisuussovellusten dokumentointi- ja jäljitettävyysvaatimukset usein edellyttävät tiettyjä testausprotokollia, hyväksyntämerkkejä ja kunnossapitoprosessia, jotka on huomioitava valintaprosessin aikana. Säännölliset toiminnalliset testaus- ja kalibrointiajot varmistavat turvallisuusjärjestelmän eheyden koko käyttökauden ajan, mikä edellyttää rajakytkimiä, jotka kestävät useita testejä ilman suorituskyvyn heikkenemistä.

Tarkka Asemointi ja Automatisointi

Tarkkuusautomaatiosovellukset vaativat rajakytkimiä, joilla on erinomainen toistotarkkuus ja vähäinen histereesi, jotta varmistetaan johdonmukainen asennon tarkkuus. Mekaaninen play, lämpötilan aiheuttama karkeus ja kulumisominaisuudet vaikuttavat kaikki asennon toistotarkkuuteen, mikä tekee komponenttien laadusta ja valmistustoleransseista kriittisiä valintakriteerejä. Joidenkin sovellusten hyötyy säädettävistä kytkentäpisteistä tai useista kytkentäasennoista yhdessä laitteessa.

Korkean nopeuden automaatiojärjestelmät asettavat tiukat vaatimukset rajakytkimien reaktioajalle ja mekaaniselle kestävyydelle useiden kytkentäsyklien ja nopean aktuaattorin liikkeen vuoksi. Kierukka-aktuaattorimekanismit ja tarkasti koneistetut komponentit auttavat minimoimaan kulumista ja ylläpitämään suorituskykyominaisuuksia pitkien huoltovälien ajan, kun taas tiivis rakenne estää saastumisen vaikuttamasta sisäisiin mekanismeihin.

Ohjelmoitettujen logiikkohallinta- ja hajautettujen hallintajärjestelmien integrointi saattaa vaatia tiettyjä viestintäprotokollia tai analogisia lähtösignaaleja, jotka tarjoavat asematietoja pikemminkään kuin yksinkertaisen päälle-ja-pois-kytkennän. Kenttävätkien rajakytkimien, joissa on kenttävä kytkentä, voivat tarjota paranneltua diagnostista tietoa ja etäkonfigurointimahdollisuuksia, jotka helpottavat järjestelmäintegrointia ja kunnossapidon menettelyjä.

Asennuksen ja huollon näkökohdat

Asennus- ja kohdistusmenettelyt

Oikeat asennustekniikat takaavat rajakytkimen optimaalisen suorituskyvyn ja pitkän käyttöikään vähentämällä rasituksen keskittymistä ja pitämällä aktuaattorin kohdistuksen tarkan koko laitteen käyttöikään. Kiinnityslevyn suunnittelun on oltava sopeutettava lämpölaajenemiseen, tärinäeristykseen ja säätötarpeisiin samalla kun se tarjoaa riittävän mekaanisen tuen kytkentävoimille, joita esiintyy käytön aikana.

Aktuaattorin asennontarkkuus vaikuttaa sekä kytkentätarkkuuteen että mekaaniseen kulumiseen, ja siihen on kiinnitettävä huomiota lähestymiskulmaan, kosketusvoimaan ja liikkumavaraan. Epätarkka asennointi voi aiheuttaa aktuaattorin ennenaikaisen kulumisen, epäluotettavan kytkemisen tai mekaanisen lukkiutumisen, joka estää oikean toiminnan. Asennusmenettelyihin tulisi kuulua oikean asennon tarkistus kaikissa odotetuissa käyttöolosuhteissa.

Kaapelin reititys ja sähköliitokset on tehtävä hyvien insinööritapojen mukaisesti, jotta voidaan estää mekaaninen vaurioituminen, sähkömagneettinen häiriö ja kosteuden tunkeutuminen. Jännityksenpoistoliittimet suojaavat kaapeliyhteyksiä mekaanisilta rasituksilta, kun taas asianmukainen putkiston tiivistys estää kosteuden kertymisen, joka voisi aiheuttaa korroosiota tai eristeen rikkoutumista. Liitoskohtien kiristystorque-vaatimukset auttavat varmistamaan luotettavan sähkökontaktin ilman mekaanista vahinkoa napoihin.

Ennakoiva huolto ja vianmääritys

Säännölliset tarkastusajankohdat auttavat tunnistamaan mahdolliset rajakytkimen ongelmat ennen kuin ne johtavat laiterikkeisiin tai turvallisuusriskien syntymiseen. Ulkoasun, toimittimen asennon ja kaapelin kunnossapidon visuaalinen tarkastus antaa varoituksen kehittyvistä ongelmista, jotka voivat vaikuttaa käyttöluotettavuuteen. Sähköisten kontaktien resistanssin ja eristysominaisuuksien testaus auttaa arvioimaan sisäisten komponenttien kuntoa ja ennustamaan jäljellä olevaa käyttöikää.

Voitelutarpeet vaihtelevat rajakytkimen rakenteen ja käyttöympäristön mukaan, joissakin tiiviissä yksiköissä ei tarvita huoltoa, kun taas toiset hyötyvät säännöllisestä asianmukaisen voiteluaineen käytöstä. Ylivointelu voi houkutella saasteita ja aiheuttaa toimittimen lukkiutumisen, kun taas riittämätön voitelu voi johtaa liialliseen kulumiseen ja mekaaniseen vikaantumiseen. Valmistajan suositusten noudattaminen takaa optimaalisen suorituskyvyn ja pitkän käyttöiän.

Korvaamiskriteerien tulisi ottaa huomioon sekä turvallisuusvaikutukset että taloudelliset tekijät, ja turvallisuuskriittisissä sovelluksissa tulisi käyttää varovaisempia korvaamisvälejä kuin yleisissä teollisuussovelluksissa. Huoltotietojen seuranta auttaa tunnistamaan kulumisen kaavat ja optimoimaan korvaamisajankohdat todellisten käyttöolosuhteiden perusteella mielivaltaisten aikavälien sijaan.

Kustannusanalyysi ja valintaprosessi

Omistamiskustannusten arviointi

Alustuotekustannus edustaa vain pienestä osasta teollisuusrajakytkimien kokonaisomistuskustannuksista, kun asennuskustannukset, huoltotarpeet ja vian seuraukset usein ylittävät alkuperäisen laitteen kustannukset. Korkealaatuiset rajakytkimet, joilla on parempi kestävyys ja luotettavuus, voivat oikeuttaa korkeampiin alustuottehintaan vähentyneiden huoltotarpeiden ja pidennettyjen huoltovälien kautta.

Vian seuraukset vaihtelevat huomattavasti sovelluksen kriittisyyden perusteella, ja turvallisuuteen liittyvistä vioista voi seurata sääntelyviranomaisten rangaistuksia, vastuukysymyksiä ja mainehaittoja, jotka ylittävät moninkertaisesti suorat korvauskustannukset. Tuotantokatkoksen kustannukset ovat usein huomattavasti suuremmat kuin laitteiden hinnat jatkuvissa prosessisovelluksissa, mikä tekee luotettavuudesta ja saatavuudesta keskeisiä taloudellisia tekijöitä valintaprosessissa.

Standardisoinnin hyödyt voivat vähentää varastokustannuksia, yksinkertaistaa huoltomenettelyjä ja parantaa teknikoiden tuttuutta laitteiden ominaisuuksiin. Standardisointi on kuitenkin tasapainotettava sovelluskohtaisten vaatimusten kanssa, koska tietyt käyttötarkoitukset saattavat edellyttää erikoisominaisuuksia tai suorituskykyominaisuuksia, joita ei ole saatavilla standardituotteissa.

Toimittajan arviointi ja tukepalvelut

Tekniset tukevät kyvyt tulevat ylioppaassa tärkeämmiksi monimutkaisiin sovelluksiin, jotka vaativat sovellusinsinööripalvelua, mukautettuja muutoksia tai vianetsintätukea. Toimittajat, joilla on vahvat tekniset resurssit, voivat tarjota arvokasta tukea tuotteen valintaprosessin aikana ja jatkuvan käyttötuken aikana, mikä oikeuttaa heidän tuotteilleen korkeampaan hinnoitteluun.

Tuotteen saatavuus ja toimitussuoritus vaikuttavat projekin aikatauluihin ja hätäkorvaustilanteisiin, mikä tekee toimittajan luotettavuudesta ja varastohallintakyvyistä tärkeitä valintatekijöitä. Maailanlaajuiset toimittajat, joilla on paikalliset jakelukyvyt, usein tarjoittavat parempaa saatavuutta ja lyhyempiä toimitusaikoja sekä standardi- että erikoisrajakytkintuotteille.

Takuuehdot ja huoltopolitiikat antavat tietoa valmistajan luottamuksesta tuotteisiinsa samalla kun ne määrittelevät odotukset ostojälkeisestä tuuesta. Laajennettu takuukattavuus voi osoittaa parempaa tuotelaatua, kun taas kattavat huoltopalvelupolitiikat osoittavat sitoutumista asiakastyytyväisyyteen ja pitkäaikaiseen tuotetukeen.

UKK

Mitkä tekijät määrittävät raja-kytkimen sopivan virtarajan?

Virtarajan valinta perustuu kytkettävän kuorman ominaisuuksiin, mukaan lukien jatkuvan virran tarve sekä käynnistysvirran piikit kytkentätoimintojen aikana. Induktiiviset kuormat, kuten kontaktorit ja magneettiventtiilit, vaativat yleensä suurempaa kytkentäkapasiteettia kaaren muodostumisen vuoksi, kun taas resistiiviset kuormat ovat vähemmän vaativia. On otettava huomioon sekä jatkuvan virran kapasiteetti että kytkentävirran kyky, koska nämä arvot voivat vaihdella merkittävästi käyttösyklin ja kuormatyypin mukaan.

Miten ympäristönsulkeutumisluokitus vaikuttaa raja-kytkimen valintaan?

Ympäristönsinettikyvyt, kuten IP65, IP67 ja IP68, osoittavat suojan tason pölyltä ja vesitulvikkeilta. IP67-luokitus tarjoaa riittävän suojan useimpiin teollisuussovelluksiin, mukaan lukien tilapäinen upotus, kun taas IP68-luokitus vaaditaan jatkuvaan upotukseen soveltuvissa sovelluksissa. Korkeammat suojatasot voivat kasvattaa kustannuksia ja kokoa, joten on suositeltavaa valita alin luokitus, joka vastaa todellisia ympäristöolosuhteita, eikä turhaan ylimitoittaa.

Mitä huoltomenettelyjä suositellaan teollisille rajakytkimille?

Housun kunnon, aktuaattorin asennossa ja kaapelin eheyden säännöllinen visuaalinen tarkastus tulisi suorittaa valmistajan suositusten mukaisesti, yleensä joka 3–6 kuukausi kriittisissä sovelluksissa. Sähköinen testaus koskettavuusvastuksen ja eristysvahvuuden avulla auttaa arvioimaan sisäisten komponenttien kuntoa. Puhdista ulkopinnat saastumisen kertymisen estämiseksi ja varmista aktuaattorin oikea toiminta tyhjässä kuormituksessa tunnistaa kehittyvät mekaaniset ongelmat ennen kuin ne aiheuttavat vikoja.

Kuinka voin määrittää oikean aktuaattorityypin sovellukseeni?

Aktuaattorin valinta perustuu mekaanisten rajapintojen vaatimuksiin, kuten lähestymissuuntaan, saatavilla olevaan tilaan ja tarvittavaan käyttövoimaan. Rullasylinterit soveltuvat hyvin lineaarisen liikkeen tunnistamiseen, kun taas vipuvarret tarjoavat mekaanisen edun pienillä voimilla toimivissa sovelluksissa. Ota huomioon tekijät, kuten ylittämismatkan mahdollisuus, nollausominaisuudet ja säätöalue, kun valitset aktuaattorin tietyt mekaaniset vaatimukset ja asennusrajoitukset huomioiden.