Ääniaaltotekniikan merkitys nykyaikaisessa automaatiossa

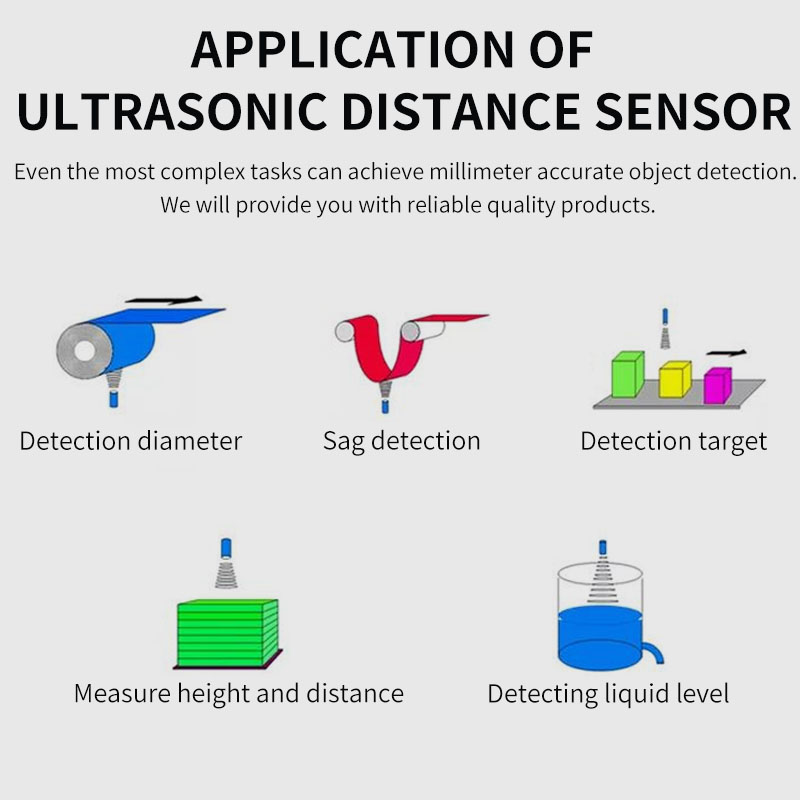

Äänilähetinteknologian integrointi on vallannut teollisen automaation alaa tarjoamalla ennennäkemättömän tarkan ja luotettavan tason erilaisissa sovelluksissa. Valmistusprosesseista robottiteknologiaan näiden kehittyneiden laitteiden avulla on mahdollista saavuttaa huippuluokan automaatioarkkuus. Käyttämällä korkeataajuisia ääniaaltoja esineiden havaitsemiseen ja etäisyyksien mittaamiseen, äänilähetimet tarjoavat luotettavaa tietoa, joka mahdollistaa automatisoitujen järjestelmien tehdä paremmin informoituja päätöksiä ja suorittaa tehtäviä tarkemmin.

Perusperiaate, johon liittyy ultraäänisanturi toiminta perustuu ääniaaltojen lähettämiseen ja ajan mittaamiseen, jonka nämä aallot käyttävät palatakseen takaisin kohteesta heijastuttuaan. Tämä yksinkertainen mutta tehokas mekanismi on osoittautunut arvokkaaksi lukuisilla toimialoilla, joissa tarkka etäisyyden mittaus ja esineiden tunnistaminen ovat ratkaisevan tärkeitä toiminnan tehokkuuden ja tuotteen laadun ylläpitämiseksi.

Äänilähetinten ydinkomponentit ja toiminnallisuus

Tärkeimmät laitekomponentit

Ultraäänianturin sydämessä on monimutkainen komponenttien järjestely, joka toimii yhdessä harmonisesti. Muuntaja, joka toimii sekä lähettimenä että vastaanottimena, tuottaa korkeataajuista ääniaallot ja kerää niiden kaikuja. Aikakello mittaa näiden aaltojen kulkuaikaa erittäin tarkasti, kun taas signaalin käsittelyyksikkö muuntaa tämän tiedon käyttökelpoiseksi dataksi. Tukevat elektroniikkakomponentit, kuten vahvistimet ja suodattimet, varmistavat mittausten selkeyden ja luotettavuuden.

Modernit ultraäänianturit sisältävät myös lämpötilakorjausmekanismeja, koska ääniaallon nopeus vaihtelee ympäristön lämpötilan mukaan. Tämä lisäominaisuus auttaa ylläpitämään tarkkuutta erilaisissa olosuhteissa, mikä tekee näistä antureista erittäin sopeutuvia erilaisiin teollisiin käyttökohteisiin.

Signaalin käsittely ja datan tulkinta

Ulträänilaitteen tehokkuus riippuu suuresti sen kyvystä käsitellä ja tulkita vastaanotettuja signaaleja tarkasti. Edistyneet algoritmit suodattavat pois kohinan ja epätoivottuja kaikukoita, keskittyen oleelliseen tietoon, joka osoittaa todellisen kohteen läsnäolon tai etäisyyden. Laitteen mikroprosessori analysoi suodatetut signaalit ja soveltaa kalibrointitekijöitä sekä ympäristökorjauksia tuottaakseen erittäin tarkkoja mittauksia.

Reaaliaikaiset signaalin käsittelykyvyt mahdollistavat näiden anturien sopeutumisen muuttuviin olosuhteisiin ja tasaisen suorituskyvyn ylläpitämisen. Tämä dynaaminen säätökyky tekee ulträäliantureista erityisen arvokkaita automatisoiduissa järjestelmissä, joissa ympäristötekijät vaihtelevat usein.

Sovellukset teollisessa automaatiossa

Valmistusprosessin hallinta

Valmistusympäristöissä ääniaaltosensorit ovat keskeisessä asemassa tarkan materiaalien käsittelyn ja laadunvalvonnan varmistamisessa. Näiden laitteiden erityisvahvuudet ovat säiliöiden täyttötasojen seurannassa, tuotteen läsnäolon havaitsemisessa kuljettimilla sekä tuotteiden välisen etäisyyden ylläpitämisessä tuotannossa. Niiden koskemattoman mittaustavan ansiosta ne soveltuvat erinomaisesti herkkien materiaalien käsittelyyn tai sellaisten ympäristöjen käyttöön, joissa fyysinen kosketus saattaisi vaarantaa tuotteen eheyden.

Ääniaaltosensorien käyttöönotto automatisoiduilla kokoonpanolinjoilla on merkittävästi vähentänyt virhetasoja ja parantanut tuotantotehokkuutta. Antamalla reaaliaikaista palautetta tuotteiden sijainnista ja liikkeestä, nämä sensorit mahdollistavat automaattisille järjestelmille välittömät säädöt, mikä taataan optimaalinen tuotantovirtaus.

Robotit ja automaattiset ohjausjärjestelmät

Robottiin integroidut ääniaaltosensorit ovat vallanneet automatisoidun navigoinnin ja esteiden välttämisen. Nämä sensorit tarjoavat roboteille tärkeää tilatietoisuutta, joka mahdollistaa turvallisen ja tehokkaan liikkumisen dynaamisissa ympäristöissä. Varastojen automaatiossa ääniaaltosensorit ohjaavat automaattiohjattuja ajoneuvoja (AGV) huomattavan tarkasti, varmistaen sujuvan toiminnan kapeissa tiloissa.

Edistyneet robotiikkasovellukset hyödyntävät useita ääniaaltosensoreita luodakseen kattavan ympäristökartoituksen, mikä mahdollistaa kehittyneemmät liikkumis- ja vuorovaikutuskyvyt. Tämä monisensorinen lähestymistapa tarjoaa redundanttisuuden ja parannetun tarkkuuden, jotka ovat ratkaisevan tärkeitä sovelluksissa, joissa vaaditaan tarkkaa sijoittamista ja esineiden käsittelyä.

Tarkkuuden parantaminen teknisellä optimoinnilla

Kaloreikkaus- ja huoltoprotokollit

Ultraäänianturien optimaalisen suorituskyvyn ylläpitäminen edellyttää säännöllistä kalibrointia ja asianmukaisia kunnossapitotoimenpiteitä. Ympäristötekijät, kuten lämpötila, kosteus ja ilmanpaine, voivat vaikuttaa anturin tarkkuuteen, minkä vuoksi ajoittainen kalibrointi on välttämätöntä. Rakennettujen kunnossapito-ohjelmien toteuttaminen auttaa varmistamaan tasaisen suorituskyvyn ja pidentää anturin käyttöikää.

Edistyneet kalibrointimenetelmät sisältävät usein anturilukemien vertaamista tunnettuihin vertailustandardeihin erilaisten käyttöolosuhteiden vallitessa. Tämä kattava lähestymistapa auttaa tunnistamaan ja kompensoimaan mahdolliset systemaattiset virheet, varmistaen luotettavat mittaukset koko anturin toiminta-alueella.

Ympäristöön liittyvät huomioonotettavat seikat ja säädöt

Ultraäänianturien onnistunut toteuttaminen edellyttää huolellista ympäristötekijöiden harkintaa, jotka voivat vaikuttaa niiden suorituskykyyn. Ääkkäris häiriöt, lämpötilan vaihtelut ja ilmavirtaukset voivat kaikki vaikuttaa mittaustarkkuuteen. Näiden tekijöiden tunteminen mahdollistaa asianmukaisen anturisijoittelun ja sopivien suojatoimenpiteiden toteuttamisen.

Modernit ultraäänianturit sisältävät usein rakennetun ympäristön kompensointiominaisuuksia, mutta parhaan suorituskyvyn saavuttaminen edellyttää silti harkittua asennussuunnittelua. Tähän voi kuulua akustisten esteiden asentaminen, vakaiden lämpötilaolosuhteiden ylläpito tai useiden anturiryhmien käyttöönotto parantaakseen luotettavuutta haastavissa ympäristöissä.

Tulevat kehitysnäkymät ja uudet teknologiat

Integrointi tekoälyn ja koneoppimisen kanssa

Ulträänilähetinteknologian tulevaisuus on tekoälyn ja koneoppimisjärjestelmien yhdentämisessä. Näillä edistyneillä algoritmeilla voidaan analysoida anturidatan kaavoja ennustamaan kunnossapitotarpeet, optimoimaan suorituskykyä ja mukautumaan muuttuviin olosuhteisiin automaattisesti. Tämä integraatio mahdollistaa kehittyneemmät automaatiomahdollisuudet ja parantaa järjestelmän luotettavuutta.

Koneoppimisalgoritmit voivat auttaa ulträänilähettimiä erottamaan tehokkaammin merkitykselliset signaalit kohinasta, mikä parantaa niiden tarkkuutta monimutkaisissa ympäristöissä. Tämä parantunut signaalinkäsittelykyky avaa uusia sovellusmahdollisuuksia yhä vaativammilla teollisuuden aloilla.

Edistyneet materiaalit ja suunnittelun innovaatiot

Transduktorimateriaalien ja anturisuunnittelun jatkuva tutkimus laajentaa edelleen äänilähetinteknologian mahdollisuuksia. Uudet pietsosähköiset materiaalit ja innovatiiviset anturikonfiguraatiot mahdollistavat korkeamman tarkkuuden, suuremman kantomatkan ja parantuneen luotettavuuden. Nämä edistysaskeleet tekevät äänilähetinanteista entistä arvokkaampia automaatiojärjestelmissä.

Kompaktimpien ja energiatehokkaampien ratkaisujen kehitys mahdollistaa myös äänilähetinantureiden käytön aiemmin epäkäytännöllisissä sovelluksissa. Tämä kykyjen laajentuminen puolestaan kiihdyttää uusia innovaatioita automatisoiduissa järjestelmissä eri teollisuudenaloilla.

Usein kysytyt kysymykset

Mitkä tekijät voivat vaikuttaa äänilähetinanturin tarkkuuteen?

Ultraäänisanturi tarkkuutta voivat vaikuttaa useat tekijät, kuten ympäristön lämpötila, ilmankosteus, ilmanpaine, akustinen häiriö, sekä kohteena olevien esineiden pinnan ominaisuudet. Ympäristön melu, värähtelyt sekä ilmassa oleva pöly tai höyry voivat myös heikentää mittausten luotettavuutta.

Kuinka usein ultraääniantureita tulisi kalibroida?

Kalibrointitaajuus riippuu sovelluksesta ja käyttöympäristöstä, mutta yleensä teollisuuden käytön ultraääniantureita tulisi kalibroida joka 6–12 kuukausi. Tiheämpää kalibrointia saattaa tarvita vaativissa ympäristöissä tai sovelluksissa, joissa vaaditaan erittäin tarkkaa mittaustarkkuutta.

Mikä on tyypillinen mittausalue teollisuuden käytön ultraääniantureilla?

Teollisuuden käytön ultraäänianturit tarjoavat yleensä mittausalueen muutamasta senttimetristä useisiin metriin. Huippuluokan anturit voivat mitata etäisyyksiä jopa 15 metriin tai enemmän, mutta tarkka alue riippuu anturimallista, ympäristöolosuhteista ja kohteen ominaisuuksista.