Teknologia Ultrasonikoen Boterea Ulertzea Automatizazio Modernoan

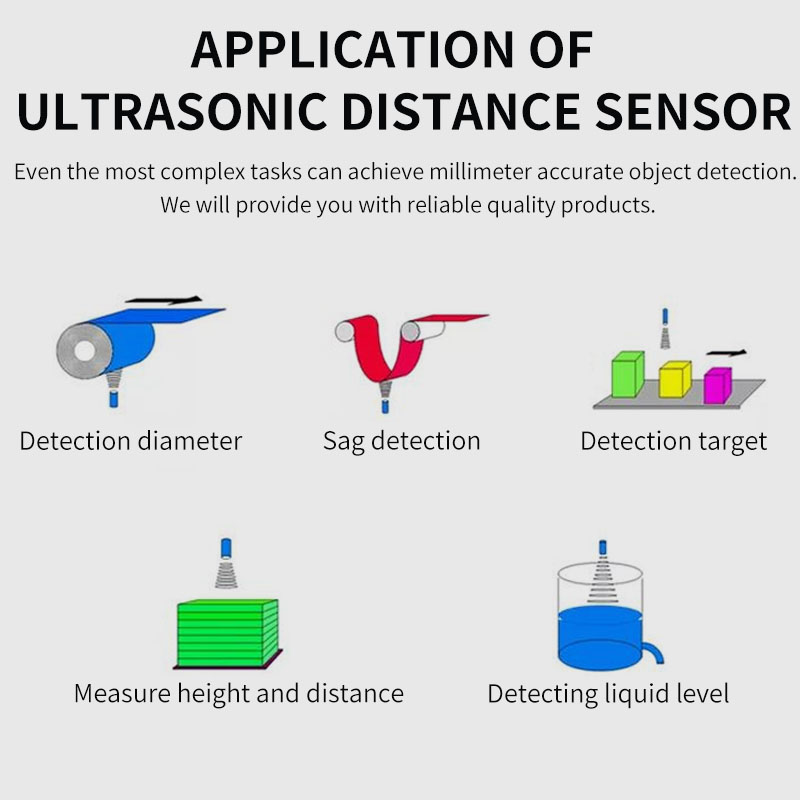

Uhin ultrasonikoen teknologiaren integrazioak industria automatizazioaren esparrua eraldatu du, zehaztasun eta fidagarritasun maila lehendik ezagunik ez zirenak eskainiz aplikazio desberdinetan. Ekoizpen prozesuetatik hasi eta robotikaraino, gailu aurreratu hauek automatizazio zehaztasun handiagoa lortzen laguntzen dute. Uhin ultrasonikoak erabiliz objektuak detektatzeko eta distantziak neurtzeko, datu fidagarriak eskaintzen dituzte sistema automatizeek erabaki hobetuak hartzeko eta zereginak zehaztasun handiagorekin burutzeko.

Eragitearen oinarrian dagoen printzipioa ultrasoinu-sentsore uhinak igorri eta objektu batean islatu ondoren itzultzean behar duten denbora neurtzea da. Mekanismo sinple eta eraginkorra izan da industria desberdinetan, non distantzia zehatza neurtzea eta objektuak detektatzea eragiketen eraginkortasuna eta produktuaren kalitatea mantentzeko funtsezkoak diren.

Uhin Ultrasonikoen Sistemaren Osagai Nagusiak eta Funtzionalitatea

Oinarrizko Harware Osagaiak

Uhin ultrasoniko baten zentroan osagaien antolamendu aurreratu bat dago, elkarrekin lan egiten dutena. Transduktagailuak, aldi berean igorle eta jasotzaile gisa jarduten duena, uhin soinu altukoak sortzen ditu eta haien isatsak hartzen ditu. Denboraren zirkuituak uhinen ibilbidea neurtzen du zehaztasun handiz, eta unitateak prozesatzekoak informazio hori datu erabilgarri bihurtzen du. Laguntza elektronikoa, hala nola anplifikadoreak eta iragazkiak, neurketen argitasuna eta fidagarritasuna bermatzen ditu.

Gaur egungo senso ultrasoinikoenk temperatura-konpentsazio mekanismoak ere sartzen dituzte, soinu-uhinen abiadurak tenperatura ingurunearen arabera aldatzen baita. Ezaugarri gehigarri honek zehaztasuna mantentzen laguntzen du inguru desberdinetan, senso hauek industria-arlo ezberdinetan oso moldagarriak izan daitezen.

Signal Processing and Data Interpretation

Ultrasoniko senso baten eraginkortasuna bereziki dago jasotako seinaleak zehaztasunez prozesatu eta interpretatzeko gaitasunaren mendean. Algoritmo aurreratuek zarata eta islapen ez nahiak iragazten dituzte, objektu baten presentzia edo distantzia egiazkoa adierazten duten datuetan fokuratuz. Senso baten mikroprozesadoreak seinale iragaztiak aztertzen ditu, kalibrazio faktoreak eta ingurumen konpentsazioak aplikatuz neurketa oso zehatzak lortuz.

Benetako denborako seinaleen prozesamendu gaitasunek senso hauek baldintza aldatzaileei egokitzen izan daitezkeela eta errendimendu egonkorra mantentzea ahalbidetzen dute. Egokitze dinamiko honen gaitasunak ultrasoniko senso bate bereziki baliootsu bihurtzen du ingurumen faktorek maiz aldatzen duten sistema automatizatuetan.

Aplikazioak Automatizazio Industrialean

Ekoizpen Prozesu Kontrola

Produkzio-inguruneetan, intentsitate handiko soinu-sentsoreek materialen maneiorako eta kalitate-kontrolerako zehaztasuna bermatzen duten papera dute. Gailu hauek ontzietan betetze-mailak monitorizatzen, produktuaren presentzia bandarekin garraiatzen den bidean detektatzen eta produzioan elementuen arteko tarte egokia mantentzen dituzte. Neurketarako metodo ez-kontaktukoak material hauskorrak maneiatzeko edo kontaktu fisikoak produktuaren integritatea apurtu dezakeen inguruneetan lan egiteko aukera ematen ditu.

Sentsore intentsitate handikoak lerro automatizatuetan inplementatzeak akats-tasa nabarmen murriztu du eta produkzioaren eraginkortasuna hobetu du. Produktuaren posizioari eta mugimenduari buruzko informazioa erreala emanez, sentsore hauek sistema automatikoek berehalako doikuntzak egiten uzten dizkiete, produkzio-fluxu optimoa mantentzeko.

Robotika eta gidari automatizatuko sistemak

Ultrasoniko sentsoreen integrazioak robotikan berriztatu du nabigazio automatizatua eta oztopoak saihestea. Sentsore hauek espazio-izenburu garrantzitsuak eskaintzen dizkiote robotei, ingurune dinamikoetan seguru eta eraginkortasunez mugitzeko aukera emanez. Enpresa-biltegietako automatizazioan, ultrasoniko sentsoreek gidatutako ibilgailu automatizatuak (AGV) zehaztasun handiz gidatzen dituzte, espazio mugatuetan funtzionamendu arrotza bermatuz.

Robotika aurreratuen aplikazioek ultrasoniko sentsore anitz erabiltzen dituzte ingurunearen mapaketa osotua sortzeko, higitze eta elkarreragineko gaitasun sofistikatuagoak ahalbidetzeko. Sentsore anitzeko hurbilketa honek babeslea eta zehaztasun handiagoa eskaintzen ditu, posizionamendu zehatzak eta objektuen manipulazioa behar dituzten aplikazioetan oso garrantzitsua dena.

Zehaztasuna hobetzea Optimizazio Teknikoaren bidez

Kalibrazio eta Mantentze Protokoloak

Uhin ultrasonikoen sentsoreen errendimendu optimoa mantentzeko kalibrazio erregularrak eta mantenu-prozedura egokiak beharrezkoak dira. Tenperatura, hezetasun eta airearen presio bezalako faktoreek sentsoreen zehaztasuna eragin dezakete, beraz, denboran kalibrazioa ezinbestekoa da. Mantenu-eskemak aplikatzeak errendimendu egonkorra bermatzen laguntzen du eta sentsoreen bizitza luzatzen du.

Kalibrazio aurreratu teknikak maiz erabiltzen dituzte sentsoreen irakurketak erreferentzia-estandar ezagunen aurka alderatzea eragiketa-baldintza desberdinetan. Hurbilketa osagarri honek akats sistematiikoak detektatu eta konpontzen laguntzen du, sentsorearen eragiketa-maila osoan neurketak fidagarriak izatea bermatzeko.

Ingurumen-faktoreak eta Doikuntzak

Uhin ultrasonikoak behar bezala inplementatzeak beraien errendimendua eragin dezaketen ingurumen-faktoreei buruzko kontu handia izatea eskatzen du. Interferentzia akustikoa, tenperatura-aldaketak eta aire-turbulentziak neurketa-zehaztasunean eragina izan dezakete. Faktore hauek ulertzeak seinale-hartzailearen kokapena egokiagoa izatea eta babes-neurri egokiak ezartzea ahalbidetzen du.

Gaur egungo uhin ultrasonikoen gehienetan ingurumen-konpentsazio ezaugarriak daude barnean, baina errendimendu optimoa lortzeko instalazioaren planifikazio arduratsua oraindik beharrezkoa da. Horrek barrierei akustikoak instalatzea, tenperatura-egoera egonkorra mantentzea edo ingurunen zailenetan fidagarritasun hobea lortzeko seinale-hartzaile anitzeko matrizeak ezartzea barne hartu dezake.

Etorkizuneko garapenak eta teknologia berriak

AI eta Ikaskuntza Automatikoarekin integrazioa

Etorkizunean, intentsitate handiko seinaleen teknologiaren etorkizuna artifiziozko adimenarekin eta ikaskuntza automatikoaren sistemekin integratzean datza. Algoritmo aurreratu hauek seinaleen datuen ereduak azter ditzakete, mantenu beharrak aurreikusteko, errendimendua optimizatzeko eta baldintza aldaezinetara egokitzea automatikoki. Integraketa honek automatizazio ahalmen sofistikatuagoak eta sistema fidagarritasun hobea ekarriko ditu.

Ikaskuntza automatikoaren algoritmoek intentsitate handiko seinaleentzat garrantzitsua den seinalea eta xurgoa bereizten lagundu dezakete, horrela zehaztasuna hobetuz ingurune konplexuenean. Prozesatze ahalmen hobetu honek aplikazio berriak irekitzen ditu industria-ingurune zailenetan.

Material aurreratuak eta diseinu berrikuntzak

Transdukzio-materialen eta sentsore-diseinuan egiten ari den ikerketa jarraituak ultrasonikoen teknologiaren ahalmen-muga berriak zeharkatzen ditu. Piezoelektriko-material berriek eta sentsore-konfigurazio berritzaileek zehaztasun handiagoa, erradio-ertain handiagoa eta fidagarritasun hobea ahalbidetzen dituzte. Aurrerapen hauek ultrasoniko-sentsoreak automatizazio-aplikazioetan balio handiagoa izatea eragiten dute.

Diseinu konpaktuagoak eta energia-eraginkorragoak garatzeak ere ahalbidetzen du aplikazio arraroenetan erabiltzea. Gaitasunen hedapen honek industri desberdinetako sistema automatizatuetan berrikuntza berriak sustatzen ditu.

Askotan egiten diren galderak

Zein faktorek eragin lezake sentsore ultrasonikoen zehaztasunean?

Ultrasoinu-sentsore zehaztasuna hainbat faktoreren arabera alda daiteke, hala nola tenperatura inguruarena, hezetasuna, airearen presioa, interferentzia akustikoa eta helburuko objektuen gainazalaren ezaugarriak. Ingurumeneko sorbaldia, bibrak eta hauts edo lurrunaren presentzia ere neurketen fidagarritasunean eragina izan dezakete.

Zenbat maiz kalibratu behar dira ultrasoniko sensores?

Kalibrazio maiztasuna aplikazioaren eta erabilera-ingurunearen araberakoa da, baina oro har, 6-12 hilabetero egin behar da industriako ultrasoniko sensoresen kalibrazioa. Ingurune zorrotzetan edo precisioko altua behar duten aplikazioetan, maizago kalibratu beharko litzateke.

Zein da industriako ultrasoniko sensoresen neurtzeko tarte tipikoa?

Industriako ultrasoniko sensoresek ohikoan zenbait zentimetrotik hasi eta metrotan hedatzen diren tartea eskaintzen dute. Goi-mailako sensores batzuek 15 metro edo gehiagoko distantziak neurtu ditzakete, nahiz eta tarte zehatza modeloaren, ingurumen-baldintzen eta helburuko objektuaren ezaugarrien araberakoa izan.