Seleccionar el interruptor de límite adecuado para equipos industriales representa una decisión crítica que impacta directamente en la eficiencia operativa, los protocolos de seguridad y los costos de mantenimiento. Las instalaciones industriales en los sectores de fabricación, automatización y control de procesos dependen en gran medida de estos componentes esenciales para supervisar la posición, detectar movimiento y garantizar el funcionamiento adecuado del sistema. La elección incorrecta puede provocar fallos prematuros, riesgos de seguridad e interrupciones costosas en la producción.

Las aplicaciones industriales modernas exigen mecanismos de control precisos que puedan soportar entornos de operación adversos mientras ofrecen un rendimiento constante. Un interruptor de límite adecuadamente seleccionado sirve como interfaz entre el movimiento mecánico y los sistemas de control eléctrico, proporcionando retroalimentación crucial que permite a los procesos automatizados funcionar de forma segura y eficiente. Comprender los diversos tipos, especificaciones y requisitos de aplicación resulta esencial para ingenieros y profesionales de mantenimiento responsables de la selección e instalación de equipos.

Comprensión de los Fundamentos del Interruptor de Límite

Principios básicos de funcionamiento

El funcionamiento fundamental de un interruptor de límite se basa en la activación mecánica que desencadena cambios en los contactos eléctricos dentro del dispositivo. Cuando un componente móvil alcanza una posición predeterminada, entra en contacto físico con el brazo del actuador o el émbolo, lo que provoca que los contactos internos se abran o cierren según la configuración del interruptor. Esta conversión de mecánica a eléctrica proporciona una retroalimentación de posición confiable que los sistemas de control utilizan para iniciar acciones posteriores o paradas de seguridad.

La mayoría de los diseños de interruptores de límite incorporan un mecanismo de acción instantánea que garantiza una transición rápida de los contactos independientemente de la velocidad del actuador. Esta característica evita el arco eléctrico en los contactos y prolonga la vida útil al minimizar el tiempo transcurrido en posiciones intermedias. El mecanismo interno con spring cargado almacena energía durante el movimiento del actuador y la libera rápidamente cuando se alcanza el punto de conmutación, creando una señal definida de encendido-apagado que los circuitos de control pueden interpretar de forma confiable.

Las disposiciones de los contactos varían significativamente según los requisitos de la aplicación, siendo comunes configuraciones como contactos normalmente abiertos, normalmente cerrados y contactos de conmutación. Algunos modelos avanzados incluyen varios juegos de contactos dentro de una misma carcasa, lo que permite controlar simultáneamente múltiples circuitos o proporcionar capacidad de conmutación redundante para aplicaciones críticas de seguridad. Comprender estos principios básicos ayuda a los ingenieros a seleccionar las configuraciones de contacto adecuadas para requisitos específicos de control.

Componentes Clave y Construcción

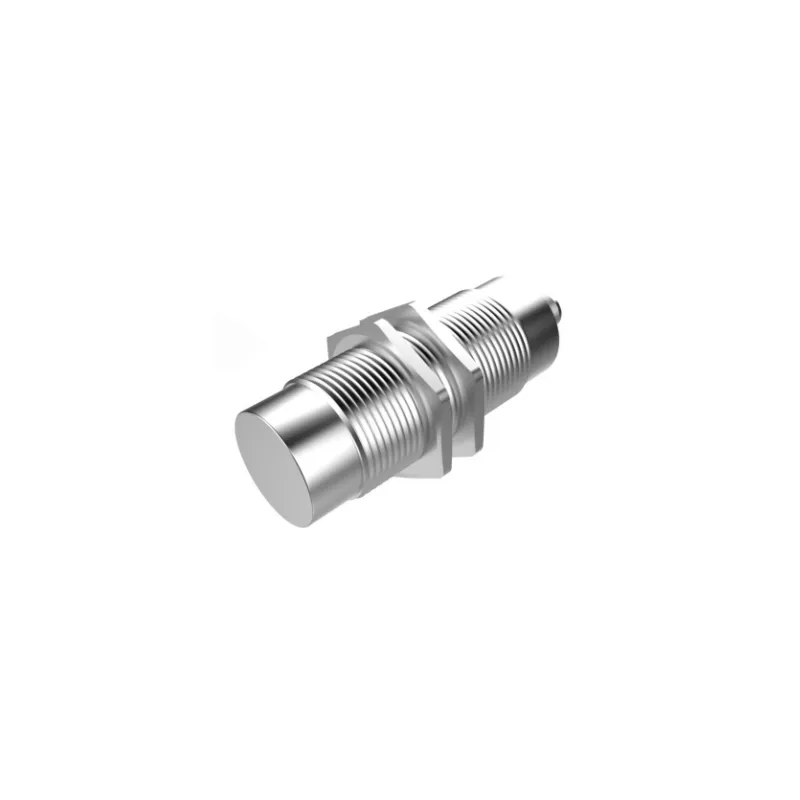

La construcción de la carcasa de un interruptor de límite determina su capacidad para soportar condiciones ambientales y tensiones mecánicas encontradas en aplicaciones industriales. Las carcasas de aluminio fundido, acero inoxidable y plástico técnico ofrecen ventajas distintas según factores como la resistencia a la corrosión, las limitaciones de peso y los requisitos de compatibilidad electromagnética. La selección adecuada de la carcasa garantiza una fiabilidad a largo plazo en entornos operativos exigentes.

Los materiales internos de los contactos influyen significativamente en la capacidad de conmutación, la resistencia de contacto y la vida útil operativa. Los contactos de óxido de plata-cadmio ofrecen una excelente conductividad y resistencia al arco para aplicaciones de propósito general, mientras que los contactos chapados en oro ofrecen un rendimiento superior en aplicaciones de conmutación de señales de baja corriente. Los contactos de tungsteno sobresalen en aplicaciones de alta corriente donde debe minimizarse la soldadura de contactos, por lo que la selección del material es crucial para un rendimiento óptimo.

El diseño del actuador varía considerablemente según los requisitos de la aplicación, con opciones que incluyen rodillos émbolo, actuadores de vástago ajustable, palancas y levas rotativas. Cada tipo de actuador ofrece ventajas específicas en cuanto a fuerza de operación, distancia de recorrido y sensibilidad direccional. El mecanismo del actuador debe coincidir con las características mecánicas del equipo que se monitorea para garantizar un funcionamiento confiable durante toda la vida útil esperada.

Condiciones ambientales y de funcionamiento

Consideraciones de temperatura y clima

Los rangos de temperatura de operación afectan significativamente el rendimiento y la longevidad de los interruptores de límite, lo que requiere una consideración cuidadosa de las condiciones ambientales y los efectos de ciclado térmico. Los modelos industriales estándar suelen operar de forma confiable dentro de rangos de -25°C a +70°C, mientras que las variantes especializadas para altas temperaturas pueden soportar condiciones hasta +200°C en aplicaciones cercanas a hornos, estufas o equipos generadores de calor. Las aplicaciones a bajas temperaturas pueden requerir lubricantes y materiales especiales para prevenir bloqueos mecánicos o la oxidación de los contactos.

La exposición a la humedad y la humedad puede causar corrosión interna, degradación de los contactos y ruptura del aislamiento si no se aborda adecuadamente mediante sellado apropiado y selección de materiales. Las cajas clasificadas IP67 e IP68 ofrecen protección contra la entrada de agua, mientras que los recubrimientos conformales en componentes internos brindan protección adicional contra la condensación y los vapores químicos. Las aplicaciones marinas y offshore a menudo requieren especial atención a la resistencia al ataque de niebla salina y a las consideraciones de protección catódica.

Las condiciones de choque térmico, en las que ocurren cambios rápidos de temperatura durante el funcionamiento, pueden generar tensiones en los materiales del alojamiento y afectar la estabilidad dimensional de los componentes internos. Seleccionar un interruptor de límite con coeficientes de expansión térmica adecuados y características de alivio de tensiones se vuelve crítico para aplicaciones que involucran procesos cíclicos de calentamiento y enfriamiento, como los que se encuentran en plantas siderúrgicas o instalaciones de fabricación de vidrio.

Esfuerzo Mecánico y Vibración

Los entornos industriales suelen someter a los interruptores de límite a tensiones mecánicas significativas, incluyendo impactos, vibraciones y fuerzas de accionamiento repetitivas que pueden provocar desgaste prematuro o fallos. Las clasificaciones de resistencia a la vibración, expresadas normalmente en términos de rango de frecuencia y límites de aceleración, ayudan a determinar la idoneidad para su instalación en maquinaria rotativa, sistemas de transporte o equipos móviles donde el movimiento continuo crea condiciones operativas exigentes.

La orientación del montaje y el diseño de la estructura de soporte desempeñan funciones cruciales para minimizar la concentración de tensiones y garantizar un alineamiento adecuado del actuador durante toda la vida útil del equipo. Los sistemas de montaje flexibles pueden aislar al interruptor de límite de vibraciones excesivas manteniendo al mismo tiempo una precisión adecuada en la detección de posición. El montaje rígido puede ser preferible en aplicaciones de precisión donde la repetibilidad de posición tiene prioridad sobre el aislamiento de vibraciones.

Los requisitos de fuerza del actuador deben equilibrar sensibilidad con durabilidad, garantizando un conmutado confiable mientras soporta las fuerzas mecánicas encontradas durante la operación normal. La capacidad de recorrido excesivo permite que el interruptor maneje situaciones en las que el mecanismo de accionamiento se mueve más allá del punto nominal de conmutación sin sufrir daños. Las especificaciones de recorrido previo y recorrido excesivo ayudan a los ingenieros a diseñar interfaces mecánicas que optimicen el rendimiento y la longevidad del interruptor.

Especificaciones Eléctricas y Compatibilidad de Carga

Corriente y Tensión Nominales

La selección adecuada de la clasificación eléctrica asegura que el interruptor de límite pueda manejar de forma segura la carga conectada sin degradación ni fallo de los contactos. Las clasificaciones de corriente incluyen tanto la capacidad de corriente continua como la capacidad de corriente de conmutación, que pueden diferir significativamente según las características de la carga y los requisitos del ciclo de trabajo. Las cargas inductivas, como los contactores de motor y las válvulas solenoides, requieren una mayor capacidad de conmutación debido a la formación de arco durante la apertura de los contactos.

Las clasificaciones de voltaje deben acomodar tanto el voltaje nominal del sistema como cualquier sobretensión transitoria que pueda ocurrir durante operaciones de conmutación o condiciones de falla. Las características de conmutación en CA y CC difieren sustancialmente, siendo frecuente que las aplicaciones en CC requieran clasificaciones de voltaje más altas debido a la ausencia de cruces naturales por cero de la corriente, que facilitan la extinción del arco. Muchos interruptores de límite modernos ofrecen clasificaciones duales para acomodar tanto aplicaciones en CA como en CC dentro del mismo dispositivo.

La vida útil esperada de los contactos varía significativamente según las características de la carga eléctrica, siendo las cargas resistivas las que proporcionan la mayor duración y las cargas inductivas las que representan los mayores desafíos para la longevidad de los contactos. La corriente de carga, la frecuencia de conmutación y las condiciones ambientales influyen en la tasa de desgaste de los contactos, lo que requiere un análisis cuidadoso de los requisitos de la aplicación para predecir los intervalos de mantenimiento y los costos del ciclo de vida.

Requisitos de procesamiento de señales e interfaz

Los sistemas de control modernos a menudo requieren características específicas de señal de los interruptores de límite para garantizar una compatibilidad adecuada de la interfaz y inmunidad al ruido. Los sistemas de control digitales pueden beneficiarse de sensores de proximidad o interruptores de límite inteligentes que proporcionan señales de salida estandarizadas con acondicionamiento de señal y capacidades de filtrado integrados. Estos dispositivos avanzados pueden eliminar la circuitería externa de interfaz mientras ofrecen capacidades de diagnóstico mejoradas.

La integridad de la señal se vuelve particularmente importante en aplicaciones con largas extensiones de cable o entornos eléctricamente ruidosos, donde las interferencias electromagnéticas pueden provocar disparos falsos o degradación de la señal. Cables blindados, construcción de pares trenzados y técnicas adecuadas de conexión a tierra ayudan a mantener la calidad de la señal, mientras que algunos diseños de interruptores de límite incorporan filtrado interno y protección contra sobretensiones para mejorar la fiabilidad del sistema.

Los requisitos de tiempo de respuesta deben ajustarse a las características dinámicas del proceso controlado para garantizar el correcto funcionamiento del sistema y el desempeño de las funciones de seguridad. Los interruptores de fin de carrera mecánicos suelen ofrecer tiempos de respuesta en el rango de milisegundos, lo cual resulta adecuado para la mayoría de las aplicaciones industriales. Sin embargo, los procesos de alta velocidad pueden requerir tecnologías de detección electrónicas que ofrezcan capacidades de respuesta en microsegundos.

Aplicación -Criterios de Selección Específicos

Aplicaciones de seguridad y parada de emergencia

Las aplicaciones críticas de seguridad requieren interruptores de fin de carrera que cumplan con estándares específicos de rendimiento y requisitos de certificación, como los establecidos en la IEC 61508 o ISO 13849. Los contactos de apertura positiva garantizan que una falla mecánica del mecanismo del actuador no pueda impedir la desactivación del circuito de seguridad, proporcionando un funcionamiento seguro incluso bajo condiciones de falla simple. Estas aplicaciones suelen requerir elementos de conmutación redundantes y capacidades de monitoreo diagnóstico.

Los circuitos de parada de emergencia exigen interruptores de límite con altos índices de fiabilidad y modos de fallo predecibles que se alineen con los niveles generales de integridad funcional del sistema. Los contactos guiados por fuerza evitan que la soldadura de contactos comprometa el funcionamiento de la función de seguridad, mientras que las características de diseño mecánico garantizan que las fallas internas resulten en la desactivación segura del circuito en lugar de fallos peligrosos no detectados.

Los requisitos de documentación y trazabilidad para aplicaciones de seguridad suelen exigir protocolos específicos de pruebas, marcas de certificación y procedimientos de mantenimiento que deben considerarse durante el proceso de selección. Programas regulares de pruebas funcionales y calibración ayudan a mantener la integridad del sistema de seguridad durante todo el ciclo operativo, lo que requiere interruptores de límite capaces de soportar pruebas frecuentes sin degradación del rendimiento.

Posicionamiento de Precisión y Automatización

Las aplicaciones de automatización de precisión requieren interruptores de límite con una repetibilidad excepcional y una histéresis mínima para garantizar una precisión de posicionamiento constante. El juego mecánico, la deriva térmica y las características de desgaste influyen todos en la repetibilidad de posicionamiento, lo que hace que la calidad de los componentes y las tolerancias de fabricación sean factores críticos de selección. Algunas aplicaciones pueden beneficiarse de puntos de conmutación ajustables o múltiples posiciones de conmutación dentro de un solo dispositivo.

Los sistemas de automatización de alta velocidad imponen exigentes requisitos sobre el tiempo de respuesta y la durabilidad mecánica de los interruptores de límite debido a los ciclos frecuentes de accionamiento y al movimiento rápido del actuador. Los mecanismos de accionamiento con rodamientos de bolas y los componentes mecanizados con precisión ayudan a minimizar el desgaste y a mantener las características de rendimiento durante largos intervalos de servicio, mientras que la construcción sellada evita que la contaminación afecte los mecanismos internos.

La integración con controladores lógicos programables y sistemas de control distribuidos puede requerir protocolos de comunicación específicos o señales de salida analógicas que proporcionen información de posición en lugar de un simple conmutado on-off. Los fin de carrera inteligentes con conectividad fieldbus pueden ofrecer información mejorada de diagnóstico y capacidades de configuración remota que simplifican la integración del sistema y los procedimientos de mantenimiento.

Consideraciones de Instalación y Mantenimiento

Procedimientos de Montaje y Alineación

Las técnicas adecuadas de montaje garantizan un rendimiento óptimo y una mayor vida útil del fin de carrera, minimizando las concentraciones de esfuerzo y manteniendo una alineación precisa del actuador durante toda la vida operativa del equipo. El diseño del soporte de montaje debe acomodar la expansión térmica, el aislamiento contra vibraciones y los requisitos de ajuste, al tiempo que proporciona un soporte mecánico adecuado para las fuerzas de conmutación que se presentan durante la operación.

El alineamiento del actuador afecta tanto la precisión del conmutado como las características de desgaste mecánico, por lo que requiere atención cuidadosa respecto al ángulo de aproximación, la fuerza de contacto y las tolerancias de recorrido excesivo. El desalineamiento puede provocar desgaste prematuro del actuador, conmutación poco confiable o bloqueo mecánico que impida el funcionamiento adecuado. Los procedimientos de instalación deben incluir la verificación del alineamiento correcto en todas las condiciones operativas previstas.

La ruta de los cables y las conexiones eléctricas deben seguir buenas prácticas de ingeniería para prevenir daños mecánicos, interferencias electromagnéticas y la entrada de humedad. Los accesorios de sujeción protegen las conexiones de cable contra tensiones mecánicas, mientras que el sellado adecuado de las canalizaciones evita la acumulación de humedad que podría causar corrosión o deterioro del aislamiento. Las especificaciones de par de apriete en las conexiones ayudan a garantizar un contacto eléctrico confiable sin causar daño mecánico a los terminales.

Mantenimiento Preventivo y Resolución de Problemas

Los programas regulares de inspección ayudan a identificar posibles problemas con los interruptores de fin de carrera antes de que provoquen fallos en el equipo o riesgos para la seguridad. La inspección visual del estado de la carcasa, la alineación del actuador y la integridad del cableado proporciona una advertencia temprana de problemas emergentes que podrían afectar la fiabilidad operativa. Las pruebas eléctricas de la resistencia de contacto y la integridad del aislamiento ayudan a evaluar el estado de los componentes internos y predecir la vida útil restante.

Los requisitos de lubricación varían según el diseño del interruptor de fin de carrera y el entorno operativo, siendo que algunas unidades selladas no requieren mantenimiento, mientras que otras se benefician de la aplicación periódica de lubricantes adecuados. La sobrelubricación puede atraer contaminantes y provocar atascos del actuador, mientras que la lubricación insuficiente puede resultar en desgaste excesivo y fallo mecánico. Seguir las recomendaciones del fabricante garantiza un rendimiento óptimo y una mayor vida útil.

Los criterios de reemplazo deben considerar tanto las implicaciones de seguridad como los factores económicos, siendo necesarios intervalos de reemplazo más conservadores en aplicaciones críticas para la seguridad que en aplicaciones industriales generales. El seguimiento de las tendencias en los datos de mantenimiento ayuda a identificar patrones de degradación y optimizar los programas de reemplazo basados en condiciones reales de operación, en lugar de intervalos de tiempo arbitrarios.

Análisis de costos y proceso de selección

Evaluación del costo total de propiedad

El precio de compra inicial representa solo una pequeña parte del costo total de propiedad de los interruptores de límite industriales, ya que los costos de instalación, los requisitos de mantenimiento y las consecuencias de falla a menudo superan el costo original del dispositivo. Interruptores de límite de alta calidad, con características superiores de durabilidad y confiabilidad, pueden justificar costos iniciales más elevados gracias a una menor necesidad de mantenimiento y a intervalos de servicio más prolongados.

Las consecuencias de los fallos varían considerablemente según la criticidad de la aplicación, y los fallos relacionados con la seguridad pueden provocar sanciones regulatorias, problemas de responsabilidad y daños a la reputación que superan con creces los costos directos de reemplazo. Los costos por tiempos de inactividad en la producción suelen ser mucho mayores que los costos del equipo en aplicaciones de procesos continuos, lo que convierte a la confiabilidad y disponibilidad en factores económicos clave durante el proceso de selección.

Los beneficios de la estandarización pueden reducir los costos de inventario, simplificar los procedimientos de mantenimiento y mejorar el conocimiento que los técnicos tienen sobre las características del equipo. Sin embargo, debe existir un equilibrio entre la estandarización y los requisitos específicos de cada aplicación, que podrían exigir características especiales en los interruptores de límite o propiedades de rendimiento no disponibles en las líneas de productos estándar.

Evaluación del Proveedor y Servicios de Soporte

Las capacidades de soporte técnico cobran cada vez mayor importancia en aplicaciones complejas que requieren asistencia en ingeniería de aplicaciones, modificaciones personalizadas o apoyo en la resolución de problemas. Los proveedores con recursos técnicos sólidos pueden ofrecer asistencia valiosa durante el proceso de selección y en el soporte operativo continuo, lo que justifica un precio premium para sus productos.

La disponibilidad del producto y el rendimiento en la entrega afectan los cronogramas de los proyectos y las situaciones de reemplazo de emergencia, por lo que la fiabilidad del proveedor y sus capacidades de gestión de inventario se convierten en factores importantes de selección. Los proveedores globales con redes de distribución locales suelen ofrecer mejor disponibilidad y plazos de entrega más cortos tanto para productos estándar como especializados de interruptores de límite.

Los términos de garantía y las políticas de servicio ofrecen una visión sobre la confianza del fabricante en sus productos, al mismo tiempo que establecen expectativas sobre el soporte posterior a la compra. Una cobertura de garantía extendida puede indicar una calidad superior del producto, mientras que unas políticas de servicio completas demuestran el compromiso con la satisfacción del cliente y el soporte a largo plazo del producto.

Preguntas frecuentes

¿Qué factores determinan la clasificación de corriente adecuada para un interruptor de límite?

La selección de la clasificación de corriente depende de las características de la carga conectada, incluyendo los requisitos de corriente en estado estable y la corriente de entrada durante las operaciones de conmutación. Las cargas inductivas, como contactores y solenoides, normalmente requieren una capacidad de conmutación más alta debido a la formación de arco, mientras que las cargas resistivas son menos exigentes. Considere tanto la capacidad de corriente continua como la capacidad de corriente de conmutación, ya que estas clasificaciones pueden diferir significativamente según el ciclo de trabajo y el tipo de carga.

¿Cómo afectan las clasificaciones de sellado ambiental a la selección del interruptor de límite?

Las clasificaciones de sellado ambiental como IP65, IP67 e IP68 indican el nivel de protección contra la entrada de polvo y agua. Las clasificaciones IP67 ofrecen una protección adecuada para la mayoría de las aplicaciones industriales, incluida la inmersión temporal, mientras que las clasificaciones IP68 son necesarias para aplicaciones de inmersión continua. Una mayor protección puede aumentar el costo y el tamaño, por lo que se debe seleccionar la clasificación mínima que cumpla con las condiciones ambientales reales, en lugar de sobredimensionar innecesariamente.

¿Qué procedimientos de mantenimiento se recomiendan para los interruptores de fin de carrera industriales?

Se debe realizar una inspección visual periódica del estado de la carcasa, la alineación del actuador y la integridad del cable según las recomendaciones del fabricante, típicamente cada 3-6 meses para aplicaciones críticas. Las pruebas eléctricas de resistencia de contacto e integridad del aislamiento ayudan a evaluar el estado de los componentes internos. Limpie las superficies externas para evitar la acumulación de contaminantes y verifique el correcto funcionamiento del actuador en condiciones sin carga para identificar problemas mecánicos incipientes antes de que provoquen fallas.

¿Cómo determino el tipo de actuador correcto para mi aplicación?

La selección del actuador depende de los requisitos de la interfaz mecánica, incluyendo la dirección de aproximación, el espacio disponible y la fuerza de operación requerida. Los rodillos émbolo funcionan bien para la detección de movimiento lineal, mientras que las palancas ofrecen ventaja mecánica para aplicaciones de baja fuerza. Considere factores como la capacidad de recorrido excesivo, las características de reinicio y el rango de ajuste al adaptar el actuador a sus requisitos mecánicos específicos y a las limitaciones de instalación.

Tabla de Contenido

- Comprensión de los Fundamentos del Interruptor de Límite

- Condiciones ambientales y de funcionamiento

- Especificaciones Eléctricas y Compatibilidad de Carga

- Aplicación -Criterios de Selección Específicos

- Consideraciones de Instalación y Mantenimiento

- Análisis de costos y proceso de selección

-

Preguntas frecuentes

- ¿Qué factores determinan la clasificación de corriente adecuada para un interruptor de límite?

- ¿Cómo afectan las clasificaciones de sellado ambiental a la selección del interruptor de límite?

- ¿Qué procedimientos de mantenimiento se recomiendan para los interruptores de fin de carrera industriales?

- ¿Cómo determino el tipo de actuador correcto para mi aplicación?