Comprendiendo el poder de la tecnología ultrasónica en la automatización moderna

La integración de la tecnología de sensores ultrasónicos ha revolucionado el panorama de la automatización industrial, ofreciendo niveles sin precedentes de precisión y fiabilidad en diversas aplicaciones. Desde procesos de fabricación hasta robótica, estos dispositivos sofisticados se han convertido en elementos fundamentales para lograr una exactitud superior en la automatización. Al utilizar ondas sonoras de alta frecuencia para detectar objetos y medir distancias, los sensores ultrasónicos proporcionan datos confiables que permiten a los sistemas automatizados tomar decisiones más informadas y ejecutar tareas con mayor precisión.

El principio fundamental detrás de sensor ultrasónico el funcionamiento consiste en emitir ondas sonoras y medir el tiempo que tardan estas ondas en rebotar tras golpear un objeto. Este mecanismo sencillo pero eficaz ha demostrado ser invaluable en numerosas industrias, donde la medición precisa de distancias y la detección de objetos son cruciales para mantener la eficiencia operativa y la calidad del producto.

Componentes Principales y Funcionalidad de los Sistemas de Detección Ultrasónica

Elementos Hardware Esenciales

En el centro de un sensor ultrasónico se encuentra una disposición sofisticada de componentes que trabajan en armonía. El transductor, que actúa tanto como emisor como receptor, genera ondas sonoras de alta frecuencia y capta sus ecos. El circuito de temporización mide el tiempo de recorrido de estas ondas con una precisión notable, mientras que la unidad de procesamiento de señales convierte esta información en datos utilizables. La electrónica auxiliar, incluyendo amplificadores y filtros, garantiza la claridad y fiabilidad de las mediciones.

Los sensores ultrasónicos modernos también incorporan mecanismos de compensación de temperatura, ya que la velocidad de las ondas sonoras varía con la temperatura ambiente. Esta característica adicional ayuda a mantener la precisión en diferentes condiciones ambientales, lo que hace que estos sensores sean altamente adaptables a diversos entornos industriales.

Procesamiento de Señales e Interpretación de Datos

La eficacia de un sensor ultrasónico depende en gran medida de su capacidad para procesar e interpretar con precisión las señales recibidas. Algoritmos avanzados eliminan el ruido y los ecos no deseados, centrándose en los datos relevantes que indican la presencia real de un objeto o su distancia. El microprocesador del sensor analiza las señales filtradas, aplicando factores de calibración y compensaciones ambientales para producir mediciones altamente precisas.

Las capacidades de procesamiento de señales en tiempo real permiten a estos sensores adaptarse a condiciones cambiantes y mantener un rendimiento constante. Esta capacidad de ajuste dinámico hace que los sensores ultrasónicos sean particularmente valiosos en sistemas automatizados donde los factores ambientales fluctúan frecuentemente.

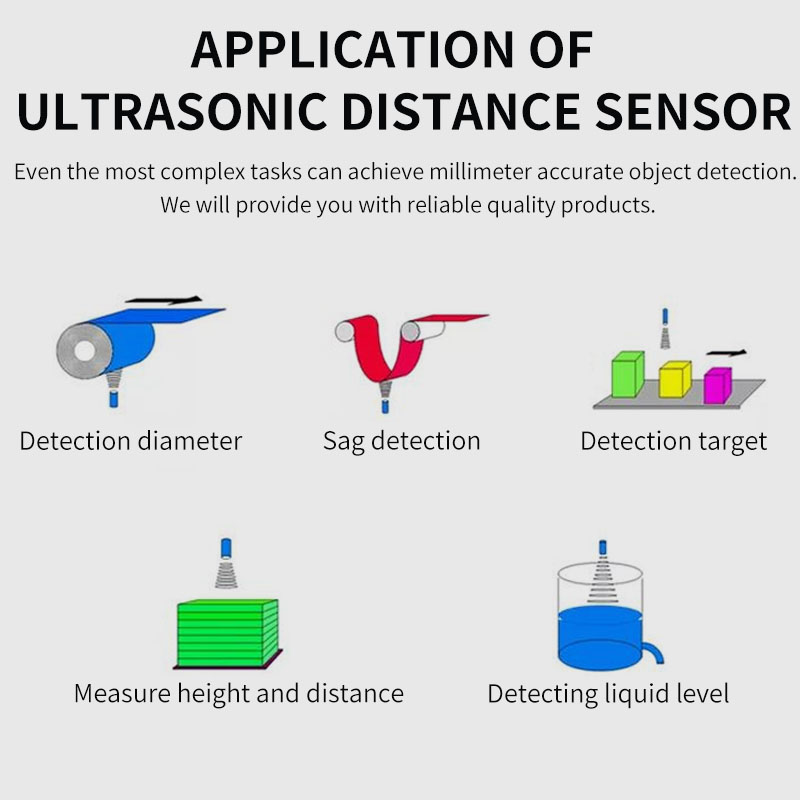

Aplicaciones en la automatización industrial

Control de Procesos de Manufactura

En entornos de fabricación, los sensores ultrasónicos desempeñan un papel crucial para garantizar una manipulación precisa de materiales y un control de calidad eficaz. Estos dispositivos destacan por su capacidad de monitorear niveles de llenado en recipientes, detectar la presencia de productos en cintas transportadoras y mantener el espaciado adecuado entre artículos durante la producción. Su capacidad de medición sin contacto los hace ideales para manipular materiales delicados o trabajar en entornos donde el contacto físico podría comprometer la integridad del producto.

La implementación de sensores ultrasónicos en líneas de ensamblaje automatizadas ha reducido significativamente las tasas de error y mejorado la eficiencia de producción. Al proporcionar retroalimentación en tiempo real sobre la posición y el movimiento de los productos, estos sensores permiten a los sistemas automatizados realizar ajustes instantáneos, manteniendo un flujo de producción óptimo.

Robótica y Sistemas de Guiado Automatizados

La integración de sensores ultrasónicos en robótica ha revolucionado la navegación automatizada y el evitamiento de obstáculos. Estos sensores proporcionan a los robots una conciencia espacial crucial, permitiéndoles moverse de forma segura y eficiente a través de entornos dinámicos. En la automatización de almacenes, los sensores ultrasónicos guían vehículos autoguiados (AGVs) con precisión notable, asegurando un funcionamiento fluido en espacios reducidos.

Las aplicaciones avanzadas de robótica utilizan múltiples sensores ultrasónicos para crear mapas ambientales completos, lo que permite capacidades más sofisticadas de movimiento e interacción. Este enfoque multisensorial ofrece redundancia y mayor precisión, esencial para aplicaciones que requieren posicionamiento exacto y manipulación de objetos.

Mejora de la Precisión Mediante Optimización Técnica

Protocolos de Calibración y Mantenimiento

Mantener el rendimiento óptimo de los sensores ultrasónicos requiere calibraciones periódicas y procedimientos adecuados de mantenimiento. Factores ambientales como la temperatura, la humedad y la presión atmosférica pueden afectar la precisión del sensor, por lo que la calibración periódica es esencial. La implementación de programas estructurados de mantenimiento ayuda a garantizar un rendimiento constante y prolonga la vida útil del sensor.

Las técnicas avanzadas de calibración suelen implicar comparar las lecturas del sensor con estándares de referencia conocidos bajo diversas condiciones de funcionamiento. Este enfoque integral ayuda a identificar y compensar cualquier error sistemático, asegurando mediciones confiables en todo el rango operativo del sensor.

Consideraciones y Ajustes Ambientales

La implementación exitosa de sensores ultrasónicos requiere una consideración cuidadosa de los factores ambientales que podrían afectar su rendimiento. La interferencia acústica, las variaciones de temperatura y la turbulencia del aire pueden afectar todos ellos la precisión de las mediciones. Comprender estos factores permite una colocación adecuada del sensor y la implementación de medidas de protección apropiadas.

Los sensores ultrasónicos modernos a menudo incluyen funciones integradas de compensación ambiental, pero el rendimiento óptimo aún requiere una planificación reflexiva de la instalación. Esto podría incluir la instalación de barreras acústicas, mantener condiciones de temperatura estables o implementar matrices de múltiples sensores para mejorar la fiabilidad en entornos desafiantes.

Desarrollos Futuros y Tecnologías Emergentes

Integración con IA y aprendizaje automático

El futuro de la tecnología de sensores ultrasónicos radica en su integración con sistemas de inteligencia artificial y aprendizaje automático. Estos algoritmos avanzados pueden analizar patrones de datos de los sensores para predecir necesidades de mantenimiento, optimizar el rendimiento y adaptarse automáticamente a condiciones cambiantes. Esta integración posibilita capacidades de automatización más sofisticadas y una mayor fiabilidad del sistema.

Los algoritmos de aprendizaje automático pueden ayudar a los sensores ultrasónicos a distinguir mejor entre señales relevantes y ruido, mejorando su precisión en entornos complejos. Esta capacidad mejorada de procesamiento de señales abre nuevas aplicaciones en entornos industriales cada vez más exigentes.

Materiales avanzados e innovaciones en diseño

La investigación continua en materiales transductores y diseño de sensores sigue ampliando los límites de lo posible con la tecnología ultrasónica. Nuevos materiales piezoeléctricos y configuraciones innovadoras de sensores están permitiendo una mayor precisión, un alcance más amplio y una mejor confiabilidad. Estos avances hacen que los sensores ultrasónicos sean aún más valiosos en aplicaciones de automatización.

El desarrollo de diseños más compactos y eficientes energéticamente también está haciendo posible implementar sensores ultrasónicos en aplicaciones anteriormente poco prácticas. Esta expansión de capacidades está impulsando nuevas innovaciones en sistemas automatizados en diversas industrias.

Preguntas Frecuentes

¿Qué factores pueden afectar la precisión de un sensor ultrasónico?

Sensor ultrasónico la precisión puede verse influenciada por varios factores, incluyendo la temperatura ambiente, la humedad, la presión atmosférica, interferencias acústicas y las características superficiales de los objetos objetivo. El ruido ambiental, las vibraciones y la presencia de polvo o vapor en el aire también pueden afectar la fiabilidad de las mediciones.

¿Con qué frecuencia deben calibrarse los sensores ultrasónicos?

La frecuencia de calibración depende de la aplicación y del entorno operativo, pero en general, los sensores ultrasónicos industriales deben calibrarse cada 6 a 12 meses. Puede ser necesaria una calibración más frecuente en entornos agresivos o para aplicaciones que requieran una precisión extremadamente alta.

¿Cuál es el rango de medición típico de los sensores ultrasónicos industriales?

Los sensores ultrasónicos industriales suelen ofrecer rangos de medición desde unos pocos centímetros hasta varios metros. Los sensores de gama alta pueden medir distancias de hasta 15 metros o más, aunque el rango exacto depende del modelo del sensor, las condiciones ambientales y las características del objeto objetivo.

Tabla de Contenido

- Comprendiendo el poder de la tecnología ultrasónica en la automatización moderna

- Componentes Principales y Funcionalidad de los Sistemas de Detección Ultrasónica

- Aplicaciones en la automatización industrial

- Mejora de la Precisión Mediante Optimización Técnica

- Desarrollos Futuros y Tecnologías Emergentes

- Preguntas Frecuentes