Das Verständnis der Leistungsfähigkeit der Ultraschalltechnologie in der modernen Automatisierung

Die Integration der Ultraschallsensortechnologie hat die Landschaft der industriellen Automatisierung revolutioniert und bietet in verschiedenen Anwendungen beispiellose Genauigkeit und Zuverlässigkeit. Von Fertigungsprozessen bis hin zur Robotik sind diese hochentwickelten Geräte entscheidend dafür geworden, eine überlegene Genauigkeit bei der Automatisierung zu erreichen. Durch die Nutzung von Hochfrequenz-Schallwellen zur Objekterkennung und Abstandsmessung liefern Ultraschallsensoren zuverlässige Daten, die automatisierten Systemen ermöglichen, fundiertere Entscheidungen zu treffen und Aufgaben mit höherer Präzision auszuführen.

Das grundlegende Prinzip hinter ultraschallsensor der Betrieb erfolgt durch das Aussenden von Schallwellen und das Messen der Zeit, die benötigt wird, bis diese nach dem Auftreffen auf ein Objekt zurückgeworfen werden. Dieser einfache, aber effektive Mechanismus hat sich in zahlreichen Branchen als unschätzbar erwiesen, in denen genaue Abstandsmessung und Objekterkennung entscheidend für die Aufrechterhaltung der betrieblichen Effizienz und der Produktqualität sind.

Kernkomponenten und Funktionsweise von Ultraschallsensorsystemen

Wesentliche Hardware-Elemente

Im Kern eines Ultraschallsensors befindet sich eine anspruchsvolle Anordnung von Komponenten, die harmonisch zusammenarbeiten. Der Wandler, der sowohl als Sender als auch als Empfänger fungiert, erzeugt hochfrequente Schallwellen und fängt deren Echos ein. Die Zeitmessteuerschaltung misst die Laufzeit dieser Wellen mit bemerkenswerter Präzision, während die Signalverarbeitungseinheit diese Informationen in nutzbare Daten umwandelt. Unterstützende Elektronik, einschließlich Verstärker und Filter, sorgt für Klarheit und Zuverlässigkeit der Messungen.

Moderne Ultraschallsensoren verfügen zudem über Temperaturkompensationsmechanismen, da sich die Schallgeschwindigkeit mit der Umgebungstemperatur verändert. Diese zusätzliche Funktion trägt dazu bei, die Genauigkeit unter verschiedenen Umgebungsbedingungen aufrechtzuerhalten und macht diese Sensoren für unterschiedliche industrielle Anwendungen äußerst anpassungsfähig.

Signalverarbeitung und Dateninterpretation

Die Effektivität eines Ultraschallsensors hängt weitgehend von seiner Fähigkeit ab, empfangene Signale genau zu verarbeiten und zu interpretieren. Fortschrittliche Algorithmen filtern Störgeräusche und unerwünschte Echos heraus und konzentrieren sich auf relevante Daten, die das Vorhandensein oder die Entfernung eines Objekts anzeigen. Der Mikroprozessor des Sensors analysiert die gefilterten Signale und wendet Kalibrierungsfaktoren sowie Umgebungsanpassungen an, um äußerst genaue Messungen zu erzielen.

Dank ihrer Echtzeit-Signalverarbeitung können diese Sensoren sich an wechselnde Bedingungen anpassen und eine gleichbleibende Leistung aufrechterhalten. Diese dynamische Anpassungsfähigkeit macht Ultraschallsensoren besonders wertvoll in automatisierten Systemen, in denen sich Umgebungsbedingungen häufig ändern.

Anwendungen in der industriellen Automatisierung

Fertigungsprozesssteuerung

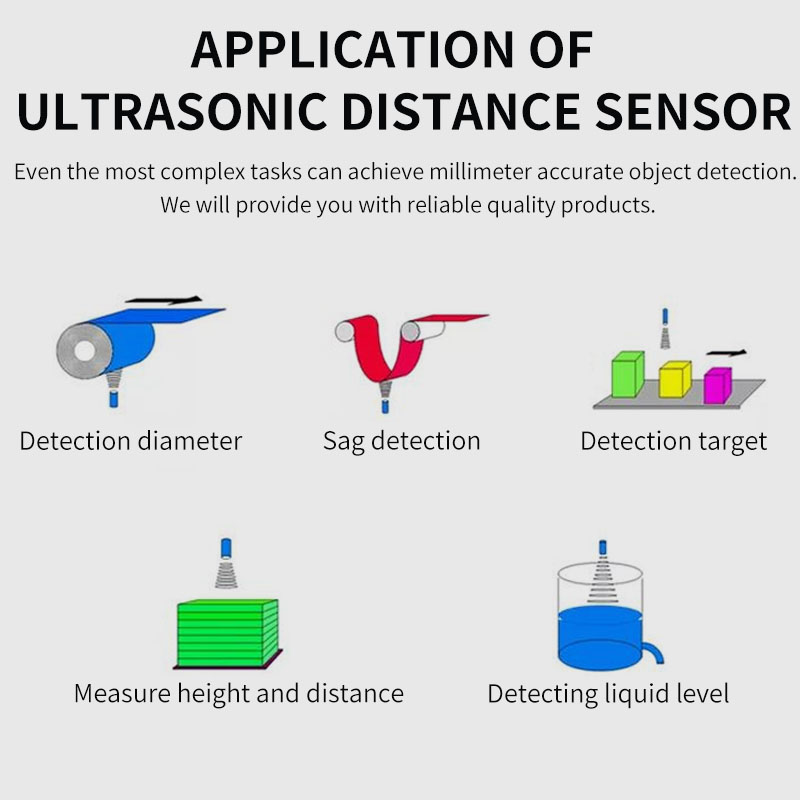

In Fertigungsumgebungen spielen Ultraschallsensoren eine entscheidende Rolle, um eine präzise Materialhandhabung und Qualitätskontrolle sicherzustellen. Diese Geräte eignen sich hervorragend zur Überwachung von Füllständen in Behältern, zur Erkennung des Vorhandenseins von Produkten auf Förderbändern und zur Aufrechterhaltung eines korrekten Abstands zwischen Produkten während der Produktion. Ihre berührungslose Messfähigkeit macht sie ideal für den Umgang mit empfindlichen Materialien oder für den Einsatz in Umgebungen, in denen physischer Kontakt die Produktintegrität beeinträchtigen könnte.

Die Implementierung von Ultraschallsensoren in automatisierten Montagelinien hat die Fehlerquoten erheblich reduziert und die Produktionseffizienz verbessert. Indem sie Echtzeit-Rückmeldungen über die Positionierung und Bewegung von Produkten liefern, ermöglichen diese Sensoren automatisierten Systemen sofortige Anpassungen vorzunehmen, wodurch ein optimaler Produktionsfluss gewährleistet bleibt.

Robotik und automatisierte Führungssysteme

Die Integration von Ultraschallsensoren in die Robotik hat die automatisierte Navigation und Hindernisvermeidung revolutioniert. Diese Sensoren verleihen Robotern ein entscheidendes räumliches Bewusstsein, wodurch sie sich sicher und effizient durch dynamische Umgebungen bewegen können. Bei der Lagerautomatisierung steuern Ultraschallsensoren fahrerlose Transportsysteme (AGVs) mit bemerkenswerter Präzision und gewährleisten einen reibungslosen Betrieb in beengten Räumen.

Fortgeschrittene Robotikanwendungen nutzen mehrere Ultraschallsensoren, um eine umfassende Abbildung der Umgebung zu erstellen, wodurch komplexere Bewegungs- und Interaktionsfähigkeiten ermöglicht werden. Dieser Mehrsensorsatz bietet Redundanz und erhöhte Genauigkeit, die für Anwendungen mit präziser Positionierung und Objektmanipulation entscheidend sind.

Genauigkeit durch technische Optimierung verbessern

Kalibrierungs- und Wartungsprotokolle

Die Aufrechterhaltung der optimalen Leistung von Ultraschallsensoren erfordert regelmäßige Kalibrierung und ordnungsgemäße Wartungsverfahren. Umweltfaktoren wie Temperatur, Luftfeuchtigkeit und Luftdruck können die Genauigkeit der Sensoren beeinflussen, weshalb eine periodische Kalibrierung unerlässlich ist. Die Implementierung strukturierter Wartungspläne trägt dazu bei, eine gleichbleibende Leistung sicherzustellen und die Lebensdauer der Sensoren zu verlängern.

Fortschrittliche Kalibrierverfahren beinhalten häufig den Vergleich von Sensormesswerten mit bekannten Referenzstandards unter verschiedenen Betriebsbedingungen. Dieser umfassende Ansatz hilft dabei, systematische Fehler zu erkennen und auszugleichen, und gewährleistet zuverlässige Messungen über den gesamten Betriebsbereich des Sensors hinweg.

Umweltaspekte und Anpassungen

Die erfolgreiche Implementierung von Ultraschallsensoren erfordert eine sorgfältige Berücksichtigung von Umweltfaktoren, die ihre Leistung beeinträchtigen könnten. Akustische Störungen, Temperaturschwankungen und Luftturbulenzen können alle die Messgenauigkeit beeinflussen. Das Verständnis dieser Faktoren ermöglicht eine korrekte Sensorplatzierung und die Umsetzung geeigneter Schutzmaßnahmen.

Moderne Ultraschallsensoren verfügen häufig über integrierte Funktionen zur Kompensation von Umwelteinflüssen, aber eine optimale Leistung erfordert dennoch eine durchdachte Installationsplanung. Dazu gehört möglicherweise die Installation akustischer Barrieren, die Aufrechterhaltung stabiler Temperaturbedingungen oder der Einsatz mehrerer Sensorenarrays, um die Zuverlässigkeit in anspruchsvollen Umgebungen zu erhöhen.

Zukünftige Entwicklungen und neuartige Technologien

Integration mit KI und maschinellem Lernen

Die Zukunft der Ultraschallsensortechnologie liegt in ihrer Integration mit künstlicher Intelligenz und Maschinenlernsystemen. Diese fortschrittlichen Algorithmen können Mustersprache in den Sensordaten analysieren, um Wartungsbedarfe vorherzusagen, die Leistung zu optimieren und sich automatisch an wechselnde Bedingungen anzupassen. Diese Integration ermöglicht ausgefeiltere Automatisierungsfunktionen und verbessert die Systemzuverlässigkeit.

Maschinenlernalgorithmen können Ultraschallsensoren dabei helfen, relevante Signale besser von Störgeräuschen zu unterscheiden, wodurch ihre Genauigkeit in komplexen Umgebungen verbessert wird. Diese erweiterte Signalverarbeitungsfähigkeit erschließt neue Anwendungen in zunehmend anspruchsvollen industriellen Umgebungen.

Fortschrittliche Materialien und Designinnovationen

Die laufende Forschung im Bereich von Wandlermaterialien und Sensorkonstruktion treibt die Grenzen des Machbaren mit Ultraschutztechnologie weiter voran. Neue piezoelektrische Materialien und innovative Sensoranordnungen ermöglichen eine höhere Präzision, größere Reichweite und verbesserte Zuverlässigkeit. Diese Fortschritte machen Ultraschallsensoren in Automatisierungsanwendungen noch wertvoller.

Die Entwicklung kompakterer und energieeffizienterer Designs ermöglicht es zudem, Ultraschallsensoren in bisher ungeeigneten Anwendungen einzusetzen. Diese Erweiterung der Fähigkeiten fördert neue Innovationen in automatisierten Systemen über verschiedene Branchen hinweg.

Häufig gestellte Fragen

Welche Faktoren können die Genauigkeit von Ultraschallsensoren beeinflussen?

Ultraschallsensor die Genauigkeit kann durch mehrere Faktoren beeinflusst werden, darunter Umgebungstemperatur, Luftfeuchtigkeit, Luftdruck, akustische Störungen sowie die Oberflächeneigenschaften der Zielobjekte. Umgebungsgeräusche, Vibrationen sowie das Vorhandensein von Staub oder Dampf in der Luft können ebenfalls die Messzuverlässigkeit beeinträchtigen.

Wie oft sollten Ultraschallsensoren kalibriert werden?

Die Kalibrierfrequenz hängt von der Anwendung und den Betriebsbedingungen ab, im Allgemeinen sollten industrielle Ultraschallsensoren alle 6 bis 12 Monate kalibriert werden. In rauen Umgebungen oder bei Anwendungen, die äußerst hohe Genauigkeit erfordern, kann eine häufigere Kalibrierung erforderlich sein.

Was ist die typische Messreichweite industrieller Ultraschallsensoren?

Industrielle Ultraschallsensoren bieten typischerweise Messbereiche von wenigen Zentimetern bis zu mehreren Metern. Hochwertige Sensoren können Entfernungen von bis zu 15 Metern oder mehr messen, wobei die genaue Reichweite vom Sensormodell, den Umgebungsbedingungen und den Eigenschaften des Zielobjekts abhängt.

Inhaltsverzeichnis

- Das Verständnis der Leistungsfähigkeit der Ultraschalltechnologie in der modernen Automatisierung

- Kernkomponenten und Funktionsweise von Ultraschallsensorsystemen

- Anwendungen in der industriellen Automatisierung

- Genauigkeit durch technische Optimierung verbessern

- Zukünftige Entwicklungen und neuartige Technologien

- Häufig gestellte Fragen