Forståelsen af kraften i ultralydsteknologi i moderne automation

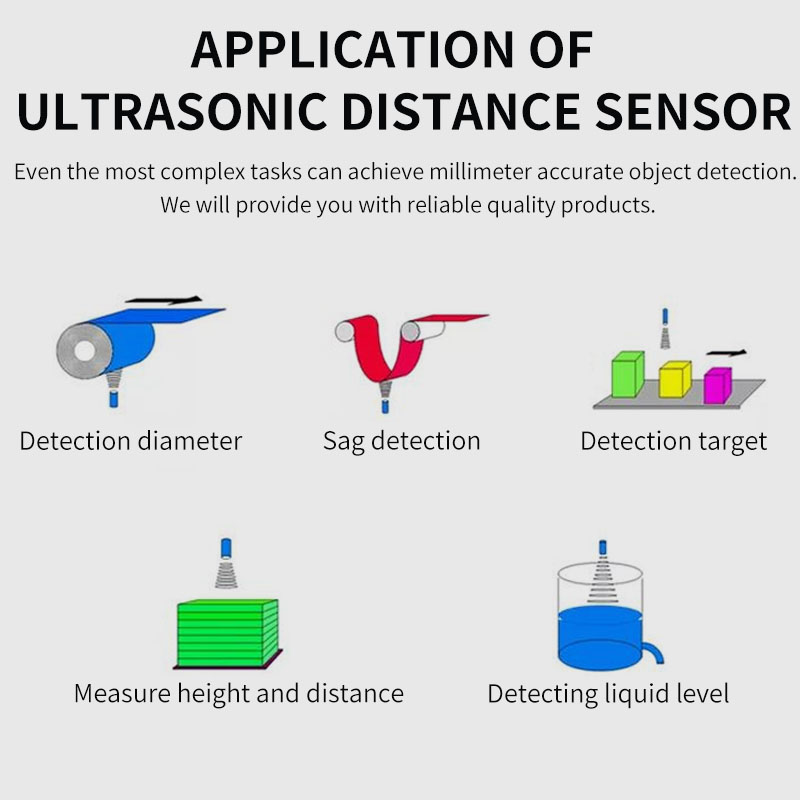

Integrationen af ultralydssensorteknologi har revolutioneret industriel automatisering og tilbyder hidtil usete niveauer af præcision og pålidelighed i forskellige anvendelser. Fra produktionsprocesser til robotteknologi er disse sofistikerede enheder blevet afgørende for at opnå overlegen nøjagtighed i automatisering. Ved at benytte højfrekvente lydbølger til at registrere genstande og måle afstande leverer ultralydssensorer pålidelige data, der gør det muligt for automatiserede systemer at træffe bedre informerede beslutninger og udføre opgaver med større præcision.

Det grundlæggende princip bag ultralydssensor drift indebærer udsendelse af lydbølger og måling af den tid, det tager for disse bølger at blive reflekteret tilbage efter at have ramt et objekt. Denne enkle, men effektive mekanisme har vist sig uvurderlig i mange industrier, hvor nøjagtig afstandsmåling og objektdetektering er afgørende for at opretholde driftseffektivitet og produktkvalitet.

Kernekomponenter og funktionalitet i ultralydssensorsystemer

Væsentlige hardwaredele

I kernen af en ultralydssensor ligger en sofistikeret opstilling af komponenter, der arbejder sammen i harmoni. Transducerelementet, som fungerer både som udsender og modtager, genererer højfrekvente lydbølger og fanger deres ekkoer. Tidsmålingskredsløbet måler rejsetiden for disse bølger med bemærkelsesværdig præcision, mens signalbehandlingsenheden konverterer denne information til brugbar data. Understøttende elektronik, herunder forstærkere og filtre, sikrer målingernes klarhed og pålidelighed.

Moderne ultralydssensorer indeholder også temperaturkompensationsmekanismer, da lydbølgernes hastighed varierer med omgivende temperatur. Denne ekstra funktion hjælper med at bevare nøjagtigheden under forskellige miljøforhold og gør disse sensorer højt tilpasningsdygtige til forskellige industrielle anvendelser.

Signalbehandling og datafortolkning

Effektiviteten af en ultralydssensor afhænger i høj grad af dens evne til præcist at behandle og fortolke modtagne signaler. Avancerede algoritmer filtrerer støj og uønskede ekkoer væk og fokuserer på relevant data, der indikerer en genstands faktiske tilstedeværelse eller afstand. Sensorens mikroprocessor analyserer de filtrerede signaler og anvender kalibreringsfaktorer og miljøkompenseringer for at generere meget nøjagtige målinger.

Egenskaber ved realtids signalbehandling muliggør, at disse sensorer kan tilpasse sig ændrede forhold og opretholde konsekvent ydeevne. Denne dynamiske justeringsmulighed gør ultralydssensorer særligt værdifulde i automatiserede systemer, hvor miljømæssige faktorer ofte svinger.

Anvendelser inden for industriautomatisering

Produktionsprocesstyring

I produktionsmiljøer spiller ultralydssensorer en afgørende rolle for at sikre præcis materialehåndtering og kvalitetskontrol. Disse enheder er fremragende til overvågning af fyldningsniveauer i beholdere, registrering af produkters tilstedeværelse på transportbånd og opretholdelse af korrekt afstand mellem genstande under produktionen. Deres evne til berøringsfri måling gør dem ideelle til håndtering af følsomme materialer eller brug i miljøer, hvor fysisk kontakt kan kompromittere produktintegriteten.

Implementeringen af ultralydssensorer i automatiserede samlelinjer har markant reduceret fejlprocenten og forbedret produktionsydelsen. Ved at give sanntidsfeedback om produktplacering og -bevægelse muliggør disse sensorer, at automatiserede systemer foretager øjeblikkelige justeringer og dermed opretholder optimal produktionsstrøm.

Robotter og Automatiserede Navigationssystemer

Integrationen af ultralydssensorer i robotteknologi har revolutioneret automatiseret navigation og forhindringsundvigelse. Disse sensorer giver robotter afgørende rumlig bevidsthed, hvilket gør det muligt for dem at bevæge sig sikkert og effektivt gennem dynamiske miljøer. I lagerautomatisering styrer ultralydssensorer automatiserede køretøjer (AGV'er) med bemærkelsesværdig præcision og sikrer en jævn drift i trange omgivelser.

Avancerede robotapplikationer anvender flere ultralydssensorer for at oprette omfattende miljømapping, hvilket muliggør mere sofistikerede bevægelses- og interaktionsmuligheder. Denne flersensorapproach giver redundant information og øget nøjagtighed, hvilket er afgørende for applikationer, der kræver præcis positionering og objektmanipulation.

Forbedring af Nøjagtighed Gennem Teknisk Optimering

Kalibrering og Vedligeholdelsesprotokoller

For at opretholde optimal ydelse af ultralydssensorer kræves regelmæssig kalibrering og korrekte vedligeholdelsesprocedurer. Miljøfaktorer såsom temperatur, fugtighed og lufttryk kan påvirke sensorers nøjagtighed, hvilket gør periodisk kalibrering nødvendig. Implementering af strukturerede vedligeholdelsesplaner hjælper med at sikre konsekvent ydelse og forlænger sensorens levetid.

Avancerede kalibreringsteknikker indebærer ofte sammenligning af sensorlæsninger med kendte referencestandarder under forskellige driftsbetingelser. Denne omfattende tilgang hjælper med at identificere og kompensere for systematiske fejl og sikrer pålidelige målinger over hele sensorens driftsområde.

Miljømæssige overvejelser og justeringer

For at implementere ultralydssensorer med succes er det nødvendigt at tage højde for miljøfaktorer, der kan påvirke deres ydeevne. Akustisk interferens, temperaturvariationer og luftturbulens kan alle påvirke målenøjagtigheden. Ved at forstå disse faktorer kan man sikre korrekt placering af sensorene samt implementere passende beskyttelsesforanstaltninger.

Moderne ultralydssensorer indeholder ofte indbyggede funktioner til kompensation for miljømæssige variationer, men optimal ydeevne kræver alligevel omhyggelig planlægning af installationen. Dette kan omfatte installation af akustiske barriereanordninger, opretholdelse af stabile temperaturforhold eller anvendelse af flere sensorarrays for øget pålidelighed i udfordrende miljøer.

Fremtidige Udviklinger og Nye Teknologier

Integration med AI og machine learning

Fremtiden for ultralydssensorteknologi ligger i integrationen med kunstig intelligens og maskinlæringsystemer. Disse avancerede algoritmer kan analysere sensordatamønstre for at forudsige vedligeholdelsesbehov, optimere ydeevne og automatisk tilpasse sig ændrede forhold. Denne integration muliggør mere sofistikerede automatiseringsfunktioner og forbedret systempålidelighed.

Maskinlæringsalgoritmer kan hjælpe ultralydssensorer med bedre at skelne mellem relevante signaler og støj, hvilket forbedrer deres nøjagtighed i komplekse miljøer. Denne forbedrede signalbehandlingskapacitet åbner op for nye anvendelser i stadigt mere udfordrende industrielle omgivelser.

Avancerede materialer og designinnovationer

Ongoing forskning i transducermaterialer og sensordesign fortsætter med at udvide grænserne for, hvad der er muligt med ultralydteknologi. Nye piezoelektriske materialer og innovative sensoropsætninger gør det muligt at opnå højere præcision, større rækkevidde og forbedret pålidelighed. Disse fremskridt gør ultralydssensorer endnu mere værdifulde i automatiseringsapplikationer.

Udviklingen af mere kompakte og energieffektive design gør det også muligt at anvende ultralydssensorer i applikationer, der tidligere var uegnede. Denne udvidelse af funktioner driver nye innovationer i automatiserede systemer på tværs af forskellige industrier.

Ofte stillede spørgsmål

Hvad kan påvirke ultralydssensors nøjagtighed?

Ultralydssensor nøjagtighed kan blive påvirket af flere faktorer, herunder omgivende temperatur, fugtighed, lufttryk, akustisk støj, og overfladeegenskaber hos målobjekter. Miljøstøj, vibrationer samt tilstedeværelsen af støv eller dampe i luften kan ligeledes påvirke målenøjagtigheden.

Hvor ofte skal ultralydssensorer kalibreres?

Kalibreringsfrekvensen afhænger af anvendelsen og driftsmiljøet, men generelt bør industrielle ultralydssensorer kalibreres hvert 6-12. måned. Mere hyppig kalibrering kan være nødvendig i barske miljøer eller til applikationer, der kræver ekstremt høj præcision.

Hvad er det typiske måleområde for industrielle ultralydssensorer?

Industrielle ultralydssensorer har typisk måleområder fra få centimeter op til flere meter. Højtydende sensorer kan måle afstande på op til 15 meter eller mere, selvom det nøjagtige område afhænger af sensormodellen, miljøforholdene og målobjektets egenskaber.