Porozumění síle ultrazvukové technologie v moderní automatizaci

Integrace technologie ultrazvukových senzorů převrátila oblast průmyslové automatizace a nabízí bezprecedentní úroveň přesnosti a spolehlivosti v různých aplikacích. Tyto sofistikované zařízení se staly klíčovými pro dosažení vyšší přesnosti automatizace v procesech výroby i robotice. Využitím vysokofrekvenčních zvukových vln k detekci objektů a měření vzdáleností poskytují ultrazvukové senzory spolehlivá data, díky nimž mohou automatické systémy činit informovanější rozhodnutí a provádět úkoly s větší přesností.

Základní princip, na kterém ultrazvukový senzor princip fungování spočívá ve vysílání zvukových vln a měření doby, kterou tyto vlny potřebují k návratu po odrazu od objektu. Tento jednoduchý, avšak efektivní mechanismus se osvědčil v mnoha odvětvích, kde je přesné měření vzdálenosti a detekce objektů klíčové pro udržení provozní efektivity a kvality výrobků.

Základní komponenty a funkčnost ultrazvukových senzorických systémů

Nezbytné hardwarové prvky

V srdci ultrazvukového senzoru leží sofistikované uspořádání komponent, které spolu harmonicky pracují. Převodník, který funguje jako vysílač i přijímač, generuje vysokofrekvenční zvukové vlny a zachycuje jejich ozvěny. Časovací obvod měří dobu šíření těchto vln s pozoruhodnou přesností, zatímco jednotka pro zpracování signálu převádí tyto informace na využitelná data. Podpůrná elektronika, včetně zesilovačů a filtrů, zajišťuje jasnost a spolehlivost měření.

Moderní ultrazvukové senzory také obsahují mechanismy kompenzace teploty, protože rychlost šíření zvukových vln se mění s okolní teplotou. Tato dodatečná funkce pomáhá udržet přesnost v různých provozních podmínkách a činí tyto senzory vysoce přizpůsobitelnými pro různá průmyslová prostředí.

Zpracování signálu a interpretace dat

Účinnost ultrazvukového senzoru závisí především na jeho schopnosti přesně zpracovávat a interpretovat přijaté signály. Pokročilé algoritmy potlačují šum a nežádoucí ozvěny, zaměřují se pouze na relevantní data, která indikují skutečnou přítomnost objektu nebo vzdálenost. Mikroprocesor senzoru analyzuje filtrované signály, aplikuje kalibrační faktory a kompenzace vlivů prostředí, aby poskytoval vysoce přesná měření.

Možnosti zpracování signálů v reálném čase umožňují těmto senzorům přizpůsobovat se měnícím podmínkám a udržovat konzistentní výkon. Tato schopnost dynamické úpravy činí ultrazvukové senzory obzvláště cennými v automatizovaných systémech, kde se provozní podmínky často mění.

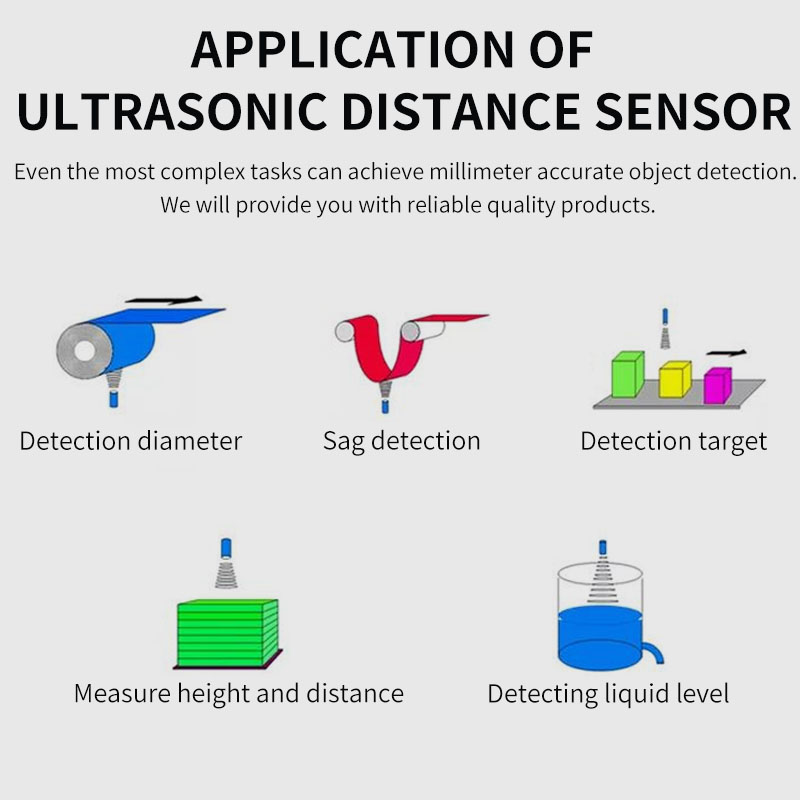

Aplikace v průmyslové automatizaci

Řízení výrobních procesů

V prostředích výroby hrají ultrazvukové senzory klíčovou roli při zajišťování přesné manipulace s materiálem a kontroly kvality. Tyto zařízení vynikají sledováním úrovně plnění nádob, detekcí přítomnosti výrobků na dopravnících a udržováním správného odstupu mezi položkami během výroby. Jejich schopnost měřit bez kontaktu je činí ideálními pro manipulaci s křehkými materiály nebo pro práci v prostředích, kde by fyzický kontakt mohl ohrozit integritu výrobku.

Zavedení ultrazvukových senzorů do automatických montážních linek výrazně snížilo počet chyb a zlepšilo efektivitu výroby. Díky poskytování okamžitých zpětných informací o poloze a pohybu výrobků umožňují tyto senzory automatickým systémům provádět okamžité úpravy a udržovat optimální tok výroby.

Robotika a systémy automatického řízení

Integrace ultrazvukových senzorů v robotice přinesla revoluci v oblasti automatické navigace a vyhýbání se překážkám. Tyto senzory poskytují robotům klíčové prostorové vědomí, které jim umožňuje pohybovat se bezpečně a efektivně v dynamickém prostředí. V automatizaci skladů ultrazvukové senzory přesně řídí automatické vedené vozíky (AGV), čímž zajišťují hladký provoz i v omezených prostorech.

Pokročilé aplikace robotiky využívají více ultrazvukových senzorů k vytvoření komplexního mapování prostředí, což umožňuje sofistikovanější pohyb a interakci. Tento vícesenzorový přístup zajišťuje redundanci a vyšší přesnost, která je rozhodující pro aplikace vyžadující přesné pozicování a manipulaci s objekty.

Zvyšování přesnosti prostřednictvím technické optimalizace

Kalibrace a údržbové protokoly

Udržování optimálního výkonu ultrazvukových senzorů vyžaduje pravidelnou kalibraci a správné postupy údržby. Provozní faktory, jako jsou teplota, vlhkost a tlak vzduchu, mohou ovlivnit přesnost senzorů, což činí periodickou kalibraci nezbytnou. Zavedení strukturovaných plánů údržby pomáhá zajistit stálý výkon a prodloužit životnost senzorů.

Pokročilé kalibrační techniky často zahrnují porovnávání údajů senzorů s přesně známými referenčními standardy za různých provozních podmínek. Tento komplexní přístup pomáhá identifikovat a kompenzovat systematické chyby a zajišťuje spolehlivá měření v celém pracovním rozsahu senzoru.

Environmentální aspekty a úpravy

Úspěšná implementace ultrazvukových senzorů vyžaduje pečlivé zohlednění environmentálních faktorů, které mohou ovlivnit jejich výkon. Akustické interference, teplotní změny a turbulence vzduchu mohou všechny negativně působit na přesnost měření. Pochopení těchto faktorů umožňuje správné umístění senzorů a zavedení vhodných ochranných opatření.

Moderní ultrazvukové senzory často obsahují vestavěné funkce pro kompenzaci vlivů prostředí, ale optimální výkon stále vyžaduje promyšlené plánování instalace. To může zahrnovat instalaci akustických bariér, udržování stabilních teplotních podmínek nebo použití více senzorových polí pro zvýšenou spolehlivost v náročných prostředích.

Budoucí vývoj a nové technologie

Integrace s AI a strojovým učením

Budoucnost technologie ultrazvukových senzorů spočívá v jejich integraci s umělou inteligencí a systémy strojového učení. Tyto pokročilé algoritmy mohou analyzovat vzory dat ze senzorů za účelem předpovědi potřeby údržby, optimalizace výkonu a automatické adaptace na měnící se podmínky. Tato integrace umožňuje sofistikovanější automatizační funkce a zlepšuje spolehlivost systémů.

Algoritmy strojového učení mohou pomoci ultrazvukovým senzorům lépe rozlišovat mezi relevantními signály a šumem, čímž zvyšují jejich přesnost ve složitých prostředích. Tato vylepšená schopnost zpracování signálů otevírá nové aplikace v rostoucích náročných průmyslových prostředích.

Pokročilé materiály a inovace v designu

Probíhající výzkum materiálů pro snímače a návrhu senzorů stále posouvá hranice toho, co je možné s ultrazvukovou technologií. Nové piezoelektrické materiály a inovativní konfigurace senzorů umožňují vyšší přesnost, větší dosah a zlepšenou spolehlivost. Tyto pokroky činí ultrazvukové senzory ještě cennějšími pro aplikace v oblasti automatizace.

Vývoj kompaktnějších a energeticky účinnějších konstrukcí také umožňuje nasazovat ultrazvukové senzory v dříve nepraktických aplikacích. Toto rozšiřování možností podněcuje nové inovace v automatických systémech napříč různými odvětvími.

Nejčastější dotazy

Jaké faktory mohou ovlivnit přesnost ultrazvukových senzorů?

Ultrazvukový senzor přesnost může být ovlivněna několika faktory, včetně okolní teploty, vlhkosti, tlaku vzduchu, akustické interference a povrchových vlastností cílových objektů. Provozní hluk, vibrace a přítomnost prachu nebo páry ve vzduchu mohou rovněž ovlivnit spolehlivost měření.

Jak často by měly být ultrazvukové senzory kalibrovány?

Frekvence kalibrace závisí na aplikaci a provozním prostředí, obecně by měly být průmyslové ultrazvukové senzory kalibrovány každých 6 až 12 měsíců. V náročných prostředích nebo u aplikací vyžadujících velmi vysokou přesnost může být nutná častější kalibrace.

Jaký je typický rozsah měření průmyslových ultrazvukových senzorů?

Průmyslové ultrazvukové senzory obvykle nabízejí měřicí rozsah od několika centimetrů až po několik metrů. Senzory vyšší třídy dokážou měřit vzdálenosti až 15 metrů nebo více, přičemž přesný rozsah závisí na modelu senzoru, podmínkách prostředí a vlastnostech cílového objektu.